|

Основные способы управления свойствами плазмонапыленных покрытий

Поэтому в зависимости от напыляемого материала, а также от материала и формы подложки для каждого конкретного случая режимы подбирают экспериментально. В большом количестве переменных факторов выделяются ниже перечисленные основные, которые значительно влияют на свойства покрытий. Основные способы управления физико-механическими свойствами плазмонапыленных покрытий

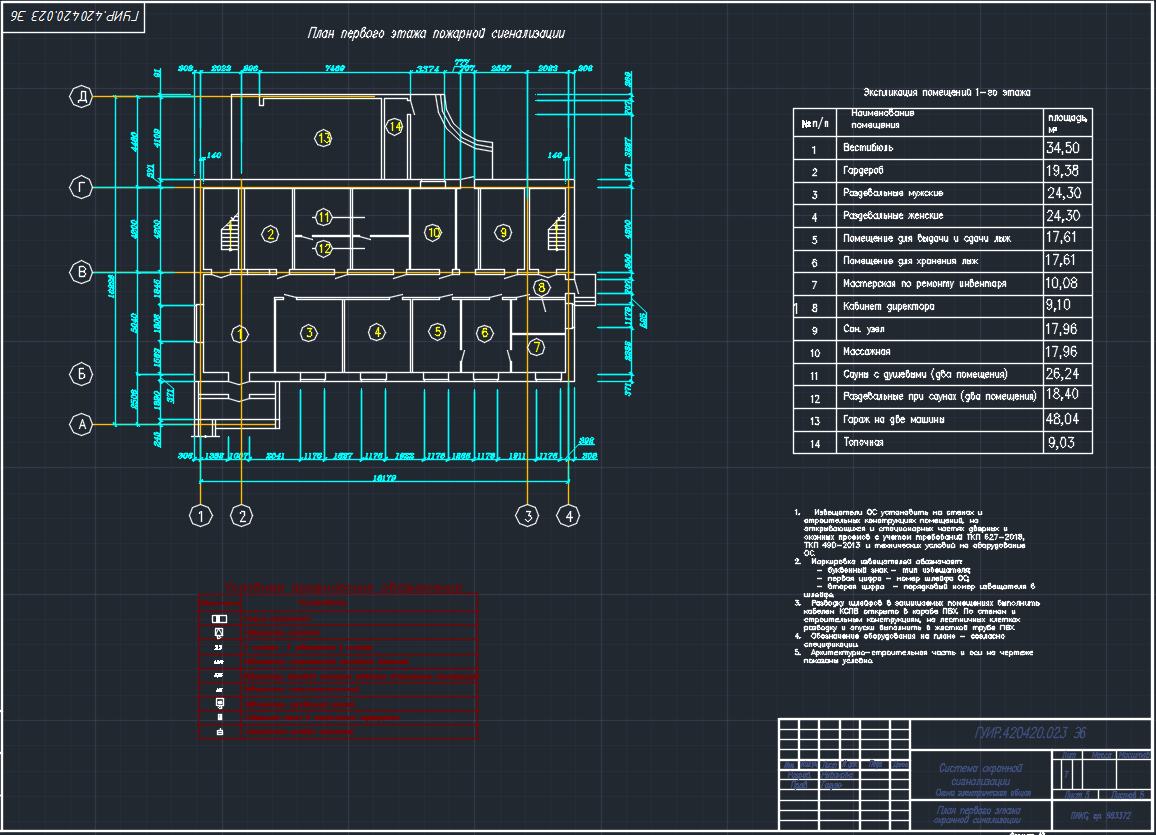

Факторы представлены на рис. 1: 1) факторы, связанные с источником энергии нагрева напыляемых материалов (тип источника питания, его характеристики, конструктивные особенности плазмотрона, потребляемая мощность, род рабочего газа и его расход); 2) факторы, связанные с напыляемым материалом (состав порошка, его физико-химические свойства, дисперсность, форма частиц, сыпучесть); 3) факторы, связанные с подачей напыляемого материала в плазменную струю (тип порошкового питателя, способ и место ввода порошка в струю плазмы, угол ввода и т.п.); 4) факторы, непосредственно связанные с процессом напыления (дистанция напыления, относительная скорость перемещения плазмотрона и подложки, ее температура, среда, в которой осуществляется напыление, угол наклона струи плазмы относительно подложки, ток дуги и напряжение, КПД плазмотрона); 5) факторы, связанные с деталью (марка материала, конфигурация детали, способ подготовки поверхности к напылению, шероховатость поверхности).

Очевидно, что не все группы факторов могут быть использованы для управления формированием покрытия. Факторы 1-й и 3-й групп фактически связаны с конструкцией оборудования, которая разрабатывается на основе обобщения основных технологических требований к процессу напыления и не могут оперативно изменяться. Факторы 2-й группы определяются служебным назначением изделия. Дисперсность порошка может быть выбрана только при разработке технологии на основе оптимизированных требований и также не может меняться в течение процесса напыления. Из факторов 5-й группы только способ подготовки поверхности детали может быть использован для изменения свойств покрытия (адгезии). Таким образом, только факторы 4-й группы можно считать действительно управляющими переменными процесса напыления. Действие этих факторов использовано при разработке различных методов управления (регулирования) параметров напыляемых покрытий. Опытным путем установлено увеличение адгезии покрытий благодаря пескоструйной (дробеструйной) обработке подложки, приводящей к очистке поверхности, нарушению (высвобождению) межатомных связей, возрастанию контактной температуры на выступах под напыляемыми частицами. Получившаяся шероховатая поверхность имеет значительно большую истинную площадь, чем геометрическая, что облегчает механическое сцепление частиц с подложкой. Воздушно-абразивная обработка - дискретный процесс, однако вследствие быстрого спада активности в каждой точке очищенной поверхности к концу очистки всей поверхности ее активность выравнивается. При воздушно-абразивной обработке поверхности изделий, особенно из вязких материалов, возможно ее загрязнение внедрившимися частицами абразива. Острые края частиц абразивного материала, которыми они ударяются о поверхность изделия, откалываются и остаются в материале подложки. В связи с этими недостатками, а также с деформацией ажурных, тонких деталей воздушно-абразивную обработку иногда заменяют химическим травлением, которое также создает хорошо развитую шероховатую поверхность. Химическое травление поверхности подложки перед напылением требует разработки специальных травящих составов для каждого материала подложки. Неправильный выбор травящего раствора может дать отрицательные результаты: вызвать пассивацию поверхности и соответственно снизить адгезию покрытия. Также необходимо очищать детали от остатков травильного раствора.

Для увеличения нажмите на картинку Рис. 1. Методы регулирования свойств покрытий, получаемых плазменным напылением

Для деталей типа тел вращения при нанесении покрытий значительной толщины распространено нарезание «рваной» резьбы. Она обеспечивает наиболее высокую прочность сцепления при сдвиге за счет механического зацепления покрытия за неровности поверхности подложки. Параметры «рваной» резьбы подбираются экспериментально для правильного определения размера детали и толщины покрытия, т.к. выход гребней резьбы на поверхность снижает работоспособность покрытия. Иногда повышают химическую активность подложек легированием их поверхности оксидами с низкой энергией связи (ВаО, NaО и т.п.). Эти оксиды обычно внедряют в поверхность керамики ионным легированием. Химико-механическое полирование - это еще один метод подготовки поверхности подложки. При нем на поверхность совместно воздействуют активная травящая среда и механические частицы полировальника. Продукты химических реакций при этом удаляются механически. Эффект обработки усиливается благодаря постоянной подаче свежего раствора в рабочую зону. Ультразвуковой метод очистки применяется для удаления пылевидных загрязнений с подложки за счет локальных гидроударов, возникающих под действием кавитации. Широко применяется ионное травление подложки. При ионном травлении поверхность в первую очередь очищается от загрязнений, затем обнажаются зерна металла. Если процесс продолжать, то начинает проявляться кристаллическая структура внутри зерен металла. На поверхности появляются углубления правильной формы и другие неоднородности металла, образующиеся за счет различных скоростей напыления по границам кристаллической решетки. Как показывает ряд исследований, наиболее эффективным методом очистки и активации поверхности подложки является обработка плазмой тлеющего разряда, которая может осуществляться в том же технологическом объеме, в котором затем осуществляется напыление. Отмечается, что применение тлеющего разряда при очистке подложек позволяет значительно улучшить функциональные и эксплуатационные свойства покрытий. При очистке в плазме тлеющего разряда подложка бомбардируется заряженными частицами, распыляющими поверхностные микрослои вместе с находящимися на них частицами загрязнений и адсорбированными газами. Одновременно происходит термообработка, позволяющая снизить концентрацию напряжений и радиационных эффектов. Недостатком метода может быть самопроизвольный переход тлеющего разряда в дуговой за счет неравномерного распределения оксидов или загрязнений по поверхности. Следует отметить также способ предварительного нанесения одного или нескольких переходных подслоев из легкоплавких металлов, коэффициент термического расширения которых постепенно сближается с таковым для напыляемого порошка. Это способствует снижению остаточных напряжений и повышению, следовательно, прочности покрытия. На практике этот способ чаще применяют при изготовлении абразивного или алмазного инструмента. Иногда напыляют не подслои, а частицы абразива в металлической оболочке (металлизированные). После подготовки поверхности необходимо как можно быстрее наносить покрытие, т.к., как показано выше, время отдыха отрицательно сказывается на адгезии. В связи с развитием технологии напыления в контролируемой среде получили развитие методы термической активации подложек и покрытия путем предварительного нагрева и управления термическим воздействием плазменной струи на пятно напыления. Площадь поверхности изделия, через которую теплота двухфазной струи, состоящей из напыляемых частиц и плазмы, вводится в изделие, называют пятном нагрева. В общем случае его диаметр dн не равен диаметру пятна напыления или ширине слоя покрытия В, получающегося за один проход. Соотношение dн/В может меняться за счет разной фокусировки потока частиц и сосредоточенности плазменной струи. Также следует отметить, что удельный тепловой поток распределен по пятну нагрева неравномерно: наибольшего значения он достигает в центре пятна, где плотнее поток частиц и интенсивнее термическое действие плазменной струи. Для уменьшения нагрева подложки при нанесении покрытий воздействие плазмы сводят к минимуму разделением в пространстве потока частиц и струи плазмы, путем ее отклонения в сторону от подложки. Отклонение достигается сдувом плазмы поперечным потоком газа или разделением потоков в специальном плазмотроне. Напротив, контролируемый нагрев подложки и напыляемого слоя покрытия осуществляется дозированной регулировкой мощности плазменной струи. Это позволяет регулировать физико-химическое взаимодействие материалов в момент формирования покрытия. Описанный метод, хотя и позволяющий воздействовать не только на подложку, но и на все напыляемые слои покрытия, нельзя признать оптимальным для регулирования свойств покрытий, во-первых, из-за неравномерности термического воздействия по пятну напыления, что не может обеспечить равномерности свойств и структуры покрытия, во-вторых, температура - это сравнительно инерционный параметр и поэтому не может использоваться для оперативного регулирования каких-либо зависящих от нее свойств покрытия. Другой путь повышения качества покрытий - это увеличение температуры или энтальпии напыляемых частиц, поскольку прочность сцепления частиц с подложкой определяется температурой в контакте расплавленной частицы с твердой подложкой и временем кристаллизации частицы. Увеличить температуру контакта и время кристаллизации можно перегревом напыляемых частиц выше температуры плавления. Однако это может привести к испарению части материала и перегреву подложки в пятне напыления. Также метод, видимо, не позволяет поддерживать заданные параметры структуры покрытия. Прочность покрытия можно увеличить, если вести напыление таким образом, чтобы наносимые частицы ложились на еще не остывшие частицы предыдущего слоя, которые называются термически активными. Данный метод позволил бы увеличить прочность сцепления частиц в покрытии между собой (когезию). Однако он трудно осуществим на практике, поскольку, как показано, производительность плазменного напыления, при которой обеспечивалось бы попадание новой частицы на еще не остывшую предыдущую частицу, должна быть равной 5-10 кг/ч, что значительно (на 2-3 порядка) превышает реальные значения. Для регулирования процесса плазменного напыления могут быть использованы пульсации плазменной струи, которые могут быть низкочастотными и высокочастотными. Низкочастотные пульсации обусловлены источником питания плазмотрона и эрозией электродов. Они вредны для процесса напыления, т.к. увеличивают нестабильность свойств покрытия на различных участках подложки. Их сводят к минимуму путем стабилизированных источников питания и применением плазмотронов с защитным покрытием электродов. Высокочастотные пульсации электрических параметров плазменной струи положительно влияют на процесс плазменного напыления, т.к. они вызывают колебания энтальпии, скорости и температуры плазменной струи с частотой от нескольких Гц до нескольких кГц, что увеличивает коэффициент теплопередачи. Установлено, что высокочастотные пульсации напряжения дуги на 30-40% увеличивают коэффициент использования порошка и коэффициент использования энергии струи, соответственно на 16-17% и 40-43% повышается нагрев порошка в струе плазмы. Изложенное свидетельствует, что высокочастотные пульсации повышают производительность и экономичность процесса напыления, а также могут привести к повышению адгезии и когезии (увеличение q), но скорее всего их нецелесообразно использовать для получения покрытий с заданными структурными характеристиками. Как показано выше, пористая структура существенно зависит от дистанции напыления. Однако использовать изменение дистанции напыления для регулирования параметров структуры покрытия нецелесообразно, во-первых, из-за различного влияния дистанции на пористость и адгезионно-когезионные свойства и, во-вторых, из-за того, что выдерживание определенной дистанции напыления или ее изменение по заданному закону не устраняет разброса характеристик покрытия по его площади и толщине. Изменение тока дуги оказывает противоположное влияние на адгезионно-когезионные свойства и интегральную характеристику пористости. Получение стабильной развитой пористой структуры и высокой адгезии покрытия путем изменения тока дуги также, по-видимому, затруднительно. Рассмотрим еще один параметр процесса плазменного напыления, который используется для регулирования характеристик покрытий – скорость напыляемых частиц. Плазма служит источником энергии не только для нагрева, плавления и распыления наносимого материала, но и для сообщения ему определенного запаса кинетической энергии. Частицы напыляемого материала ускоряются плазменной струей и с определенной скоростью соударяются с подложкой. Практика плазменного напыления показывает, что прочность сцепления напыляемых частиц с подложкой определяется не только контактной температурой и временем взаимодействия, но и скоростью частиц [54-57]. Выше уже отмечалось, что увеличение скорости частиц приводит к уменьшению пористости покрытия. Одновременно благодаря росту ударного и напорного давлений увеличиваются адгезия и когезия покрытия. Структура покрытия, нанесенного из мелких частиц, имеющих большую скорость, получается плотной и однородной. Прочности сцепления отдельных частиц и всего покрытия хорошо коррелируют. Таким образом, увеличение скорости напыляемых частиц способствует ускорению и интенсификации физико-химических процессов в контакте, а следовательно, повышению прочности, плотности и улучшению других характеристик покрытия. Существует предел скорости частиц, при напылении со скоростями ниже этого предела прочность сцепления покрытия резко снижается. Медленные частицы мало деформируются и почти не растекаются при ударе, в результате чего контактные процессы в зоне взаимодействия нарушаются. Установлена [56, 57] минимальная скорость движения частицы, которая еще может вызвать ее деформацию и растекание при ударе о подложку: для металлов она равна 5-8 м/с, для оксидов – 9-15 м/с. В реальных процессах скорость частиц доходит до десятков м/с и может легко и плавно регулироваться расходом плазмообразующего и транспортирующего газов. Таким образом, остается возможность дополнительной корректировки условий напыления изменением тока дуги и дистанции напыления. Однако следует отметить, что увеличение скорости частиц в струе плазмы вызовет то, что они будут недостаточно проплавлены Поэтому необходимо повышать энергетику плазменной струи, что отрицательно сказывается на долговечности плазмотрона. К тому же, как указывалось, рост скорости приводит к уменьшению пористости и повышению адгезии, что важно для износостойких покрытий, но для геттерных и других пористых покрытий уже неприемлемо (там необходимы высокие пористость и адгезия). Следовательно, скорость частиц – это не универсальный параметр для управления важнейшими физико-механическими свойствами покрытий. Необходимо также отметить следующее. В плазменной струе напыляемые частицы в зависимости от размера, плотности и формы приобретают различную скорость. Скорость частиц, даже если они имеют равные размеры и плотность, распределяется по пятну напыления неравномерно. Особенно сильно изменяется скорость мелких частиц, у которых на периферии пятна она может быть в 3-5 раз ниже, чем в центральной области. У более крупных частиц перепад скорости меньше. Частицы размером менее 100 мкм, по сравнению с более крупными, быстрее набирают скорость в струе плазмы, но быстрее ее теряют. Наибольшую скорость частицы имеют на расстоянии 40-60 мм от сопла плазмотрона, в то время как оптимальные дистанции напыления находятся в диапазоне 90-120 мм. Таким образом, даже одинаковые частицы, движущиеся в плазменной струе от и на периферии, имеют разную скорость вследствие неодинаковых характеристик самой плазмы в этих зонах. Различие в скорости частиц, из которых формируется покрытие, вызывает, соответственно, неоднородности структуры и свойств напыленного покрытия. Следовательно, изменением скорости частиц, движущихся в плазменной струе, также невозможно регулировать процесс формирования покрытия так, чтобы получались равномерные строго заданные структура и адгезия. Таким образом, анализ существующих возможных способов регулирования процесса плазменного напыления показывает, что все они позволяют получать только интегральную характеристику покрытий в заданном диапазоне или получать требуемые адгезионно-когезионные характеристики. Получение строго определенной структуры и морфологии покрытия, значительной пористости при высоких значениях адгезии покрытия путем воздействия непосредственно на процесс напыления весьма затруднительно, поскольку электротехнологические режимы разнонаправленно влияют на указанные параметры. Данное обстоятельство обусловливает необходимость исследования и разработки новых концептуальных подходов к решению задач получения плазменных покрытий с прогнозируемыми свойствами.

Если у вас есть вопросы или критика на материал пишите в комментариях или на форуме

Ваше сообщение будет опубликовано только после проверки и разрешения администратора.

|

Гость

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

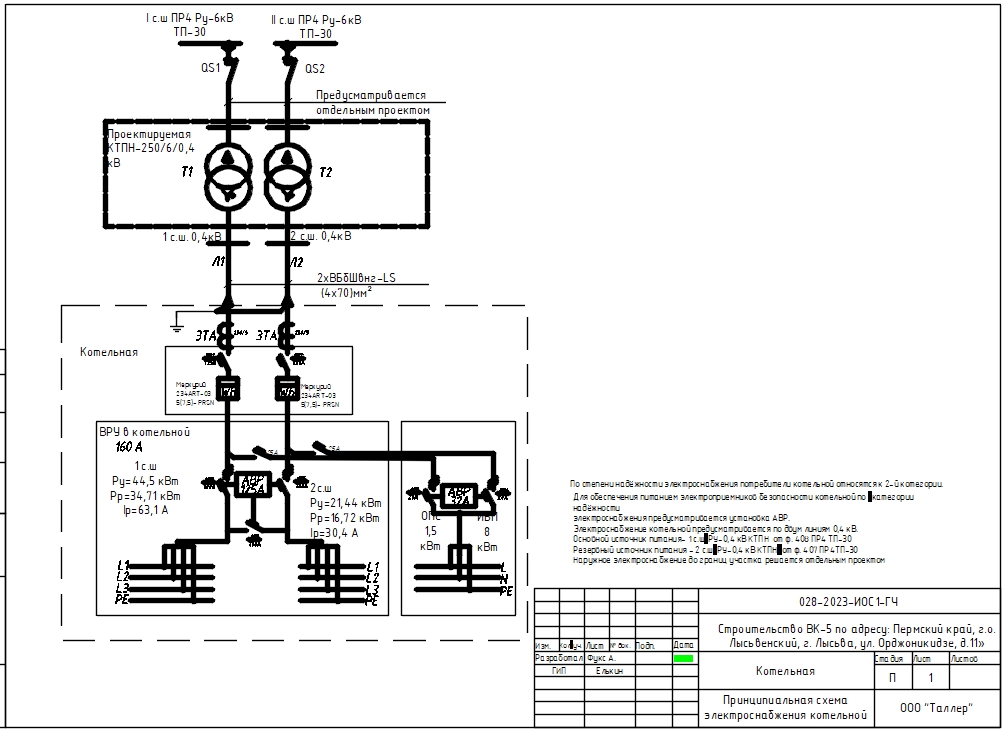

Разделы АС, АР, КЖ, КМ, КМД и т.д.

Разделы АС, АР, КЖ, КМ, КМД и т.д. Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д. Разделы ОВ, ОВиК, ТМ, ТС и т.д.

Разделы ОВ, ОВиК, ТМ, ТС и т.д. Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д. Разделы ТХ и т.д.

Разделы ТХ и т.д. Разделы ВК, НВК и т.д.

Разделы ВК, НВК и т.д. Разделы СС, ВОЛС, СКС и т.д.

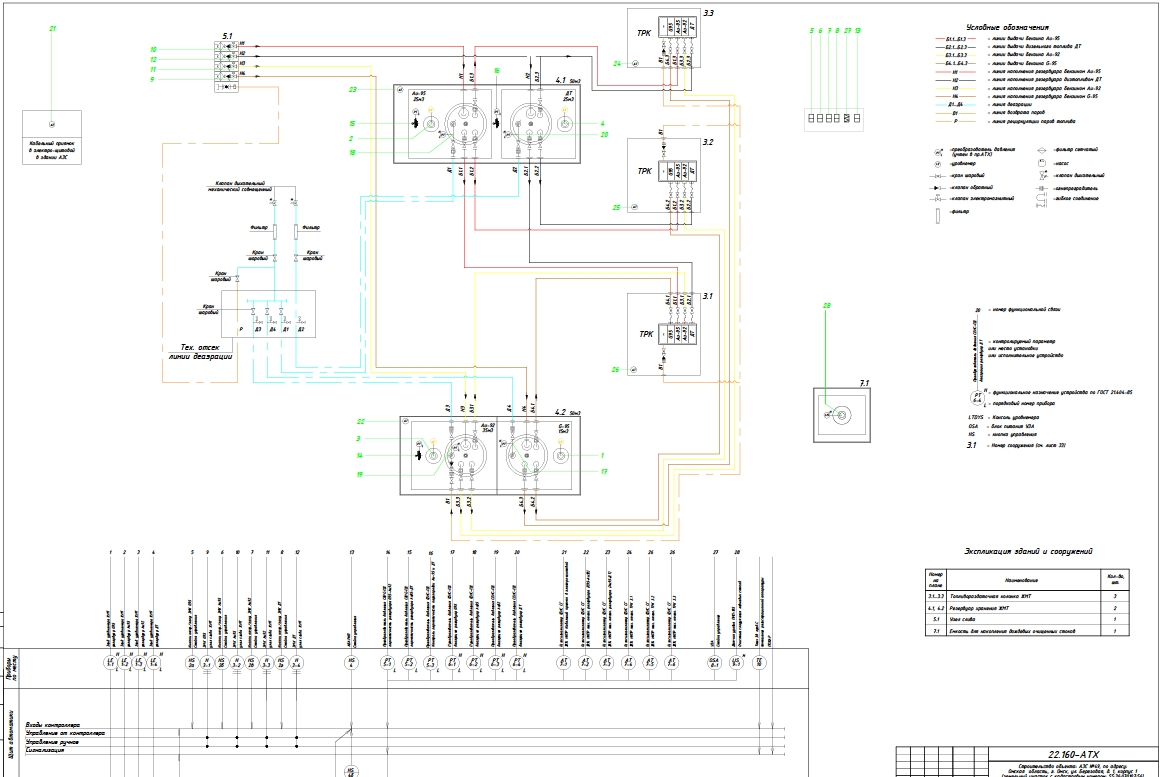

Разделы СС, ВОЛС, СКС и т.д. Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д. Разделы АД, ГП, ОДД т.д.

Разделы АД, ГП, ОДД т.д. Чертежи станков, механизмов, узлов

Чертежи станков, механизмов, узлов Базы чертежей, блоки

Базы чертежей, блоки для студентов всех специальностей

для студентов всех специальностей Котлы и котельное оборудование

Котлы и котельное оборудование Плазменное напыление порошковых покрытий - это сложный процесс, протекание которого зависит от очень большого числа факторов: по одним данным - 60, по другим - более 100 [1-17, 53].

Плазменное напыление порошковых покрытий - это сложный процесс, протекание которого зависит от очень большого числа факторов: по одним данным - 60, по другим - более 100 [1-17, 53].

Каталог нормативной документации

Каталог нормативной документации