|

Общая характеристика обработки поверхности металлов газовыми разрядами

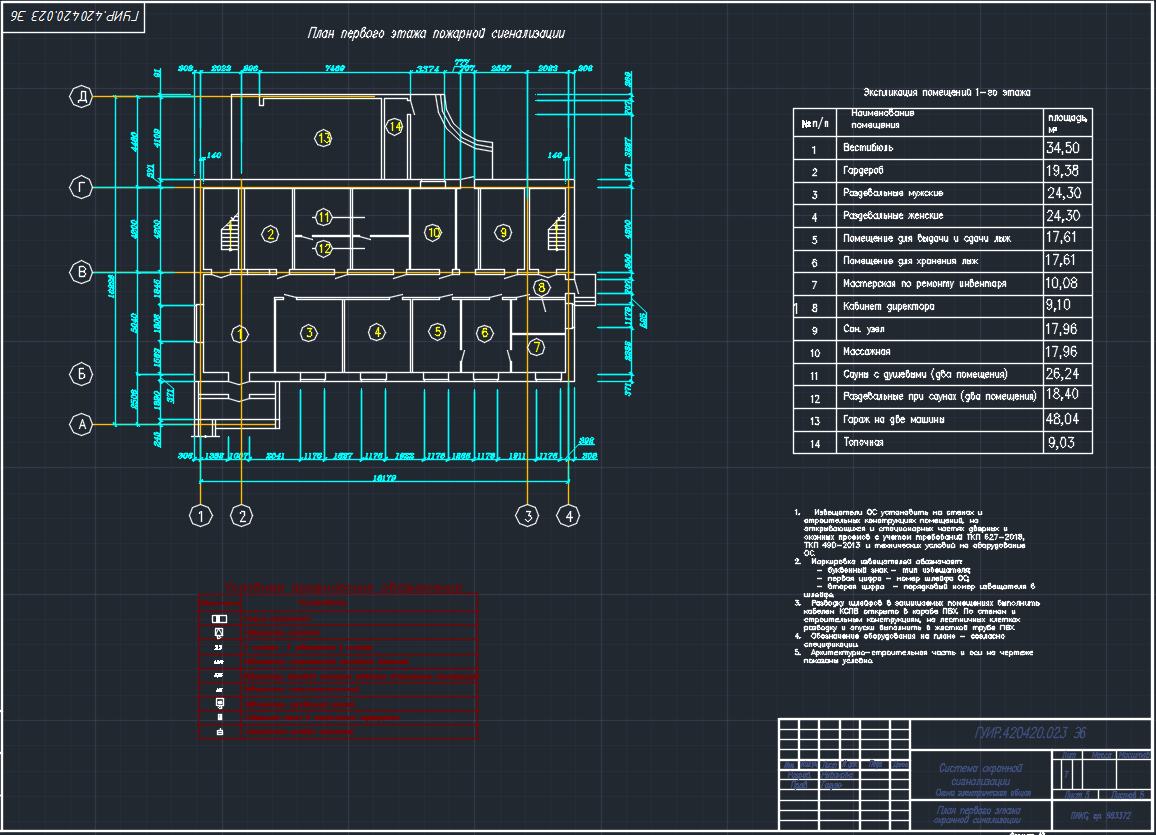

Весьма обширен также круг явлений и процессов взаимодействия газовых разрядов с поверхностью твердого тела.Поэтому, приступая к решению вопросов, связанных с активацией напыляемой поверхности газовыми разрядами, прежде всего необходимо упорядочить и ограничить область рассматриваемых процессов. Закономерности, присущие газовым разрядам, зависят от совокупности сложных процессов, происходящих в ионизированном газе, и от внешних параметров, основными из которых являются давление рабочего газа, форма и сила электрического тока, проходящего через разряд. На рис. 1 приведена схема классификации газовых разрядов по трем признакам: физическим явлениям, форме тока, давлению газа. Когда между электродами подается напряжение, то за счет ионизации частиц газа посторонними источниками (рентгеновским и космическим излучениями и т.д.) возникает слаботочный несамостоятельный заряд силой тока 10-12…10 8 А. При определенном значении напряженности поля в разрядном промежутке возникает лавина электронов, благодаря чему разряд переходит в самостоятельный. К характерным формам самостоятельного разряда относятся: темный, тлеющий, дуговой, коронный и искровой. Темному разряду соответствует диапазон токов от 10-6…10-1 А. Для тлеющего разряда характерно катодное падение потенциала порядка сотен вольт и плотность тока 10-6…10-1 А/см2. Катодное напряжение дугового разряда обычно равно десяткам вольт, а плотность тока на катоде 102…106 А/см2 . Рис. 1. Классификация газовых разрядов

Для технологических целей используются различные формы газовых разрядов. Но наиболее широкое применение нашли тлеющий и дуговой. Объясняется это многообразием условий, при которых существуют эти разряды, а также возможностью варьирования их параметров в широком диапазоне давлений. Они успешно используются для предварительной обработки материалов перед такими операциями, как пайка, диффузионная сварка, напыление тонких пленок, при химико-термической обработке, в сварке. Литература: Казаков И.Ф. Диффузионная сварка металлов. – М.: Машиностроение, 1976. – 312 с. Лахтин Ю.М., Коган Я.Д. Азотирование стали. – М.: Машиностроение, 1976. – 312 с. Котельников Д.И. Сварка давлением в тлеющем разряде. – М.: Металлургия, 1981. – 116 с. С учетом вышеуказанного дальнейшее рассмотрение вопросов активации напыляемой поверхности газовыми разрядами будет проводиться применительно к тлеющему и дуговому разрядам. Известно, что тлеющий разряд может существовать при давлениях ниже атмосферного. Однако с повышением давления растет потенциал зажигания разряда в соответствии с кривой Пашена. При возрастании напряжения зажигания растет мощность источника питания и соответственно усложняется аппаратура. В связи с этим верхний предел давления газа, при котором детали обрабатываются в тлеющем разряде, ограничен величиной 13,3 кПа. В тлеющем разряде в диапазоне давлений от 10-1…10 Па в результате бомбардировки катода положительными ионами происходит катодное распыление поверхности. Дуговой разряд может существовать в очень широком диапазоне давлений, – от вакуума до сотен атмосфер. При давлении 10-3-10-1 Па горит так называемая вакуумная дуга. Устойчивое её горение в указанном диапазоне давлений достигается за счет эрозионных процессов на электродах. Существование дугового разряда при давлениях близких к атмосферному и выше связано с локализацией его на небольшом участке электрода. Поэтому при обработке поверхностей сложных конфигураций необходимо использовать специальные механизмы для перемещения электрода относительно обрабатываемого изделия. Горение дугового разряда при давлении от 0,1 до 50 кПа может поддерживаться за счет ионизации газовой среды при малых значениях тока (единицы и десятые доли ампер). Отличительная особенность дугового разряда низкого давления состоит в том, что его катодное пятно быстро и беспорядочно перемещается по поверхности катода. При этом горение дугового разряда наиболее вероятно в местах скоплений загрязнений, создающих хорошие условия для эмиссии электронов. Таким образом, при неподвижном аноде дуговым разрядом низкого давления можно обрабатывать значительную часть катода-изделия. В зависимости от вида источника питания электрический ток, протекающий через газовый разряд, может быть постоянным, переменным низкой частоты (~5• – 103 Гц), высокочастотным (~ 105 – 108 Гц), сверхвысокочастотным (~ – 1011 Гц), импульсным, модулированным, асимметричным и т.д. Разряды высокочастотного и сверхвысокочастотного диапазонов обеспечивают высокую частоту газовой рабочей среды за счет размещения электродов за пределами реактора и широко используются для обработки полупроводниковых материалов [Гусев В.В., Киреев В.Ю. Плазмохимические реакторы для удаления поверхностных слоев материалов // Физика и химия обработки материалов. – 1980. № 1. – С. 22-29.]. При обработке изделий из металлов, как правило, используют газовые разряды постоянного тока, для возбуждения которых требуется сравнительно простая аппаратура [Крапивина С.А. Плазмохимические технологические процессы. – Л.: Химия, 1981. – 248 с.]. Обработка деталей газовыми разрядами связана с рядом сложных физических явлений, происходящих на электродах и в разрядном промежутке. В газовых разрядах имеется большое количество высокоэнергетических частиц, которые, попадая на поверхность детали, передают ей часть своей энергии. Поверхностные атомы возбуждаются, а передаваемая энергия может проявляться на поверхности в виде нагрева, распыления поверхностного слоя, плазмохимических реакций и т.д. [27. Поверхностное упрочнение стали электронным пучком / П.В. Белков, А.Н. Бодров, М.Н. Васильев и др. // Поверхность. Физика, химия, механика. – 1985. – № 8. – С. 139-141., Лахтин Ю.М., Коган Я.Д. Азотирование стали. – М.: Машиностроение, 1976. – 312 с.]. При обработке газовыми разрядами изделие может являться одним из электродов: анодом или катодом. В случае, когда оно является анодом, процесс обработки осуществляется за счет передачи электроду энергии электронов, ускоренных в области анодного падения потенциала, а в том случае, когда изделие является катодом, при передаче электроду энергии ионов, ускоренные электроны не способны эффективно передавать свою энергию непосредственно ядрам твердых тел. Подсчитано, что для смещения ядер атомов металлической кристаллической решетки требуется энергия бомбардирующих электронов не менее 0,1•106 и 1,1•106 эВ для металлов с атомными весами 10 и 200. Такими энергиями обладают лишь электроны в высоковольтных рентгеновских трубках и СВ - приборах. Свободный ускоренный электрон может эффективно взаимодействовать лишь с электронами, принадлежащими атомам твердого тела. Ускоренный ион при бомбардировке поверхности твердого тела воздействует непосредственно на атом или ионы решетки, смещая их из положения равновесия. При определенных условиях ионная бомбардировка приводит к разрыву связей между частицами материала и их распылению. Существует пороговая энергия бомбардирующих ионов, при которой происходит выбивание частиц из твердого тела. Теплота возгонки большинства металлов находится в пределах 1,4…1,8 эВ/атом. Если принять = 0,6, то Еп будет иметь значение 1,5…9,0 эВ. Однако интенсивность распыления при пороговой энергии невелика (для удаления одного атома требуется несколько тысяч бомбардирующих ионов). С увеличением энергии бомбардирующих ионов до 100…200 эВ эффективность ионного распыления возрастает в несколько сот раз. Для технологических целей используются как электронная, так и ионная бомбардировки изделий. Методы обработки заряженными частицами можно разделить на две группы:1) обработка пучком электронов и ионов; 2) обработка с использованием энерговыделения на электродах. Первая из них обеспечивает высокую чистоту поверхности, однако формирование пучков связано с получением высокого вакуума и использованием сложной аппаратуры, поэтому применение этого метода оправдано там, где предъявляются особые требования к чистоте поверхностей, например, в микроэлектронике. В процессах подготовки поверхности металлических изделий перед основными технологическими операциями (пайкой, диффузионной сваркой, технохимической обработкой и др.) используется второй метод, причем обрабатываемое изделие, как правило, находится под потенциалом катода [Котельников Д.И. Сварка давлением в тлеющем разряде. – М.: Металлургия, 1981. – 116 с.].

Если у вас есть вопросы или критика на материал пишите в комментариях или на форуме

Ваше сообщение будет опубликовано только после проверки и разрешения администратора.

|

Гость

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разделы АС, АР, КЖ, КМ, КМД и т.д.

Разделы АС, АР, КЖ, КМ, КМД и т.д. Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д. Разделы ОВ, ОВиК, ТМ, ТС и т.д.

Разделы ОВ, ОВиК, ТМ, ТС и т.д. Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д. Разделы ТХ и т.д.

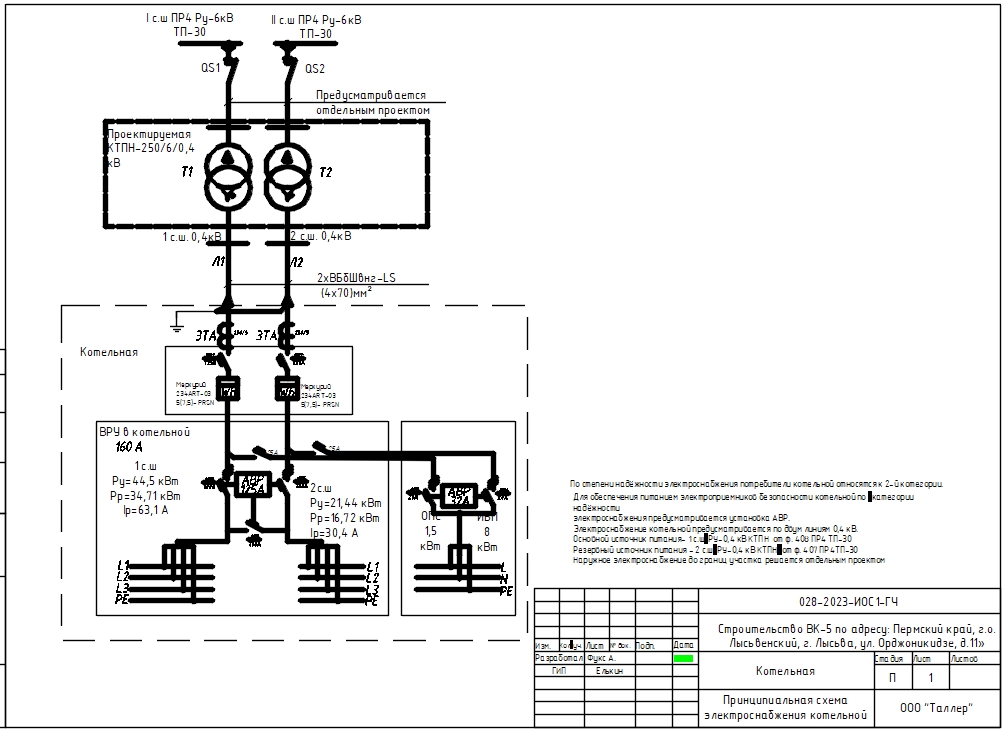

Разделы ТХ и т.д. Разделы ВК, НВК и т.д.

Разделы ВК, НВК и т.д. Разделы СС, ВОЛС, СКС и т.д.

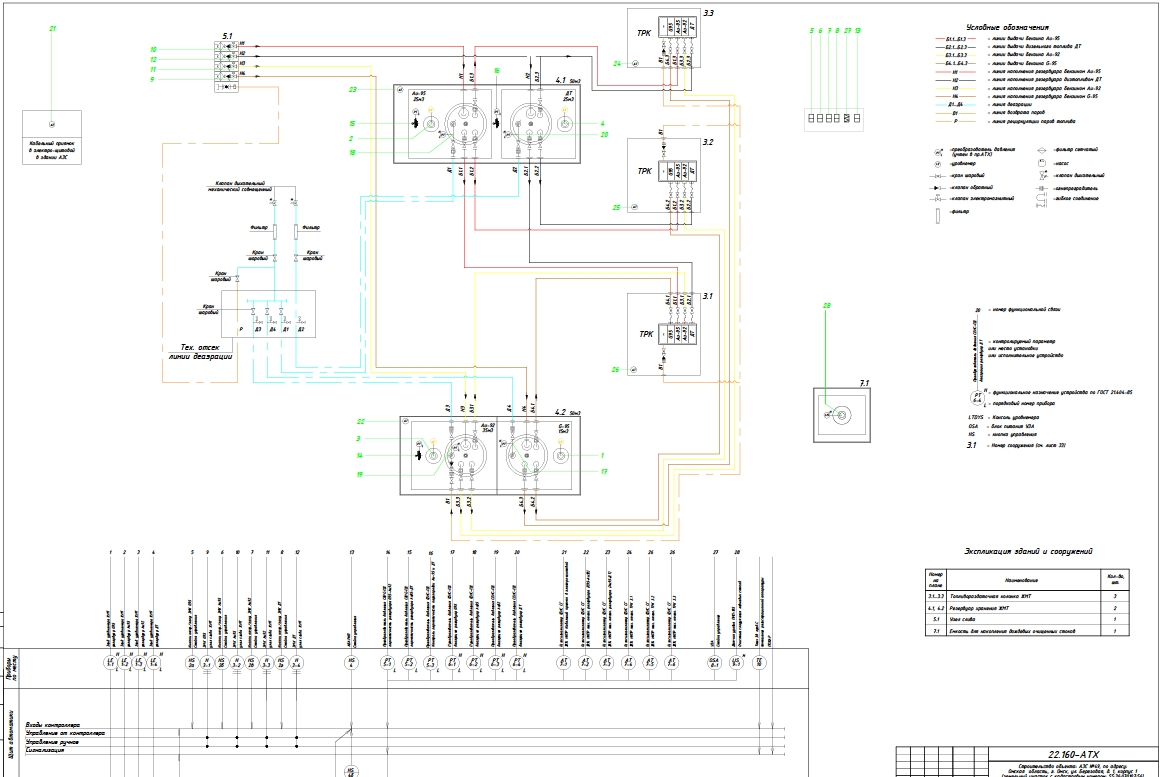

Разделы СС, ВОЛС, СКС и т.д. Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д. Разделы АД, ГП, ОДД т.д.

Разделы АД, ГП, ОДД т.д. Чертежи станков, механизмов, узлов

Чертежи станков, механизмов, узлов Базы чертежей, блоки

Базы чертежей, блоки для студентов всех специальностей

для студентов всех специальностей Котлы и котельное оборудование

Котлы и котельное оборудование Известны различные формы газовых разрядов, характерные особенности которых достаточно подробно изложены в Котельников Д.И. Сварка давлением в тлеющем разряде. – М.: Металлургия, 1981. – 116 с.

Известны различные формы газовых разрядов, характерные особенности которых достаточно подробно изложены в Котельников Д.И. Сварка давлением в тлеющем разряде. – М.: Металлургия, 1981. – 116 с.

Каталог нормативной документации

Каталог нормативной документации