|

Вакуум-выпарная установка. Принцип работы. Схема

Применяемые на консервных заводах выпарные аппараты изготовлены, как правило, из нержавеющей стали, работают преимущественно под вакуумом, непрерывно или периодически. Для нагрева продукта и выпаривания влаги используется обычно вертикальная трубчатая нагревательная камера (встроенная или выносная), реже - паровая рубашка или змеевик. Циркуляция продукта в аппарате может быть принудительной или естественной, одно- или многократной. Для снижения расхода греющего пара отдельные аппараты объединяются в многокорпусную выпарную установку, где вторичный (соковый) пар из одного аппарата переходит в нагревательную камеру другого.

Конструкция вакуум-выпарной установки

Выпарная установка линии «Ланг-П». Двухкорпусная противоточная вакуум-выпарная установка ПР-48 линии П48 применяется для уваривания протертой томатной массы от 5 до 30-40% содержания сухих веществ.

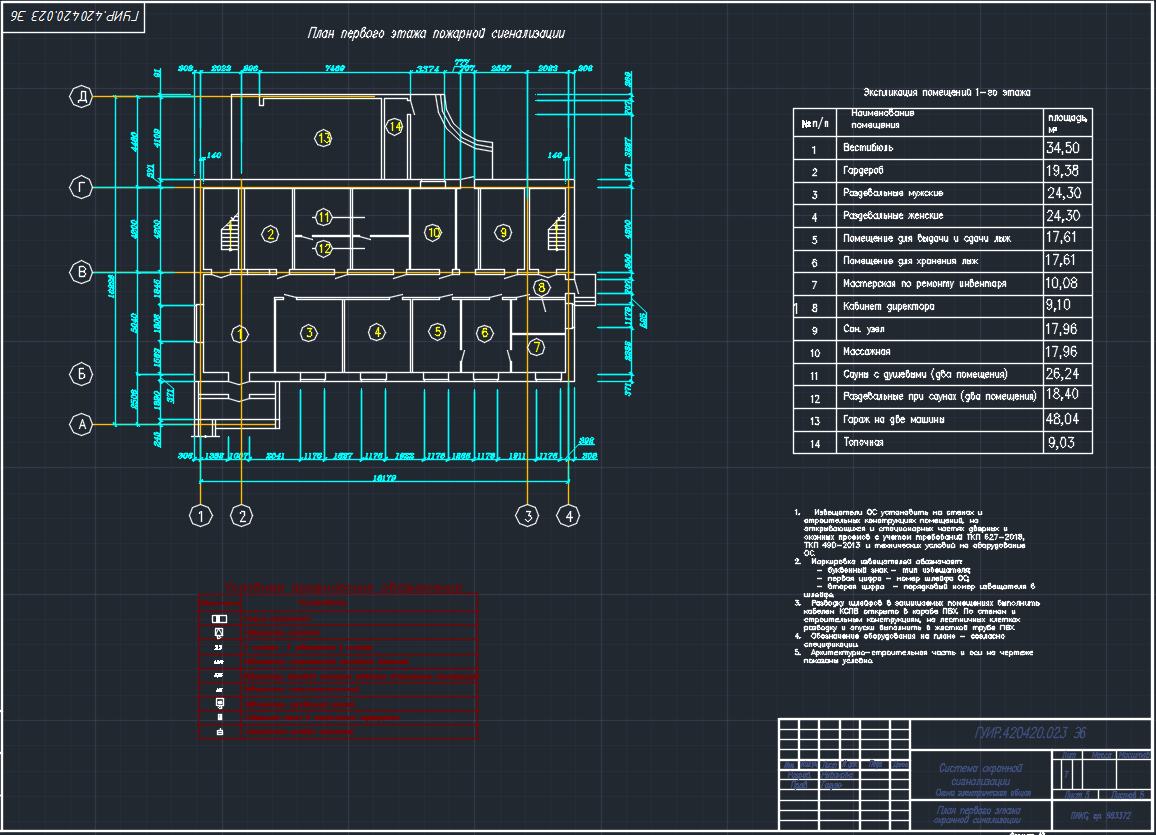

Рис. 1. Схема вакуум-выпарной установки

Основными частями установки (рис. 1) являются корпус 7 с нагревательными камерами 4 и 9, направляющими щитками 6 и 1, перегородками 2, 5, 8; поплавковые регуляторы уровня 3 и 21; автоматический клапан 10; насосы 12, 14, 16, 19, 22, 25; рефрактометр 11; электродвигатель 13; циркуляционная труба 15, смеситель 17; регулятор давления 18; полубарометрический конденсатор 20, каплеуловители 23 и 24. Вертикальный цилиндрический корпус 7 состоит из двух половин. Верхняя (первый корпус) служит для предварительного, а нижняя (второй корпус) - для окончательного уваривания продукта. Вторичный пар из надпродуктового пространства нижней половины поступает в нагревательную камеру верхней части аппарата. Оба корпуса имеют вертикальные трубчатые нагревательные камеры, разделенные вертикальными перегородками на секторы (по 4 в каждом корпусе). Последовательный переход увариваемой массы из сектора в сектор обеспечивается установкой направляющих щитков. В третьем и четвертом секторах второго корпуса применена принудительная циркуляция с помощью винтовых насосов, в остальных секторах - естественная, причем для улучшения циркуляции каждый сектор оснащен циркуляционной трубой.

Принцип работы

Томатная пульпа через поплавковый регулятор уровня поступает в верхний (первый) корпус и последовательно проходит в нем через четыре сектора нагревательной камеры, увариваясь при температуре кипения 65—69°С с 5 до 8—9% содержания сухих веществ. Затем частично уваренная масса перекачивается насосом в нижний (второй) корпус, где уваривается в первом секторе до 11-12%, во втором - до 14-26%, в третьем - до 21-23%, в четвертом - до 38-40% содержания сухих веществ. Концентрация сухих веществ контролируется электронным рефрактометром. Выход готового продукта регулируется автоматически в зависимости от степени готовности продукта. Редуцированный греющий пар в смесителе увлажняется конденсатом и охлаждается с целью предотвращения пригорания томатной массы. Вторичный пар из первого корпуса отводится в полубарометрический конденсатор. Производительность выпарной установки составляет при уваривании массы от 5 до 30% содержания сухих веществ 18000-21000 кг/ч по томатной пульпе или 3000- 3600 кг/ч по готовому продукту. Количество выпариваемой воды от 15000 до 18000 кг/ч. Расход пара от 8400 до 10000 кг/ч. Расход воды (при температуре 20°С) 216000 —258000 кг/ч. Установленная мощность 58,5 кВт. Величина коэффициентов теплопередачи: в первом корпусе 1160-1460, во втором 1450—1740 Вт/(м2-К).

Если у вас есть вопросы или критика на материал пишите в комментариях или на форуме

Ваше сообщение будет опубликовано только после проверки и разрешения администратора.

|

Гость

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разделы АС, АР, КЖ, КМ, КМД и т.д.

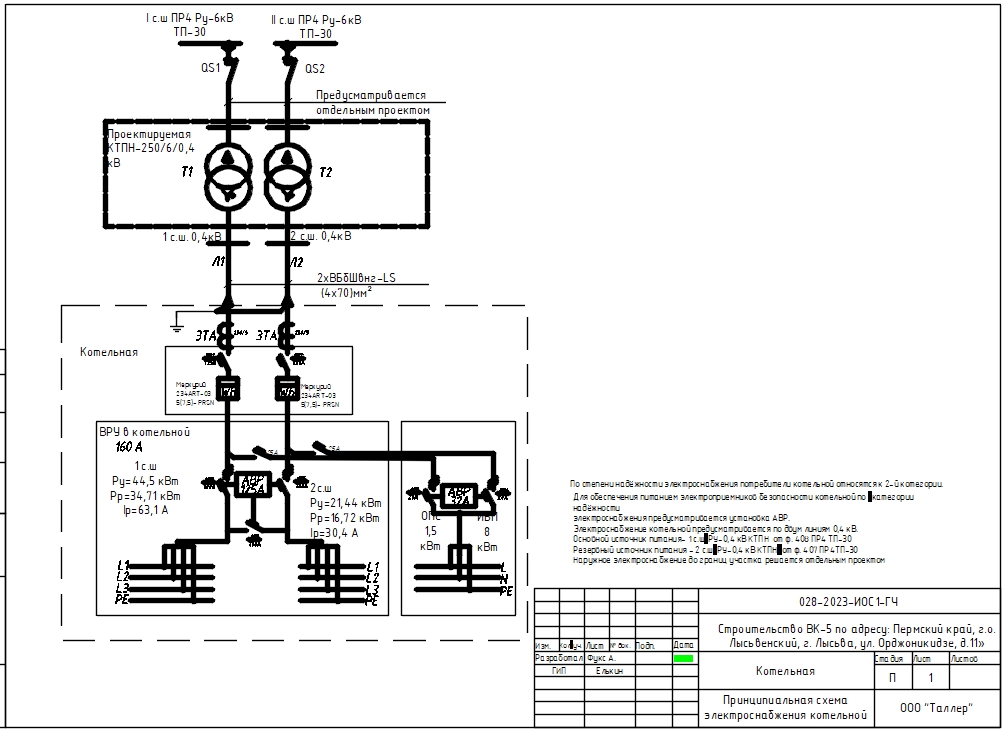

Разделы АС, АР, КЖ, КМ, КМД и т.д. Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д. Разделы ОВ, ОВиК, ТМ, ТС и т.д.

Разделы ОВ, ОВиК, ТМ, ТС и т.д. Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д. Разделы ТХ и т.д.

Разделы ТХ и т.д. Разделы ВК, НВК и т.д.

Разделы ВК, НВК и т.д. Разделы СС, ВОЛС, СКС и т.д.

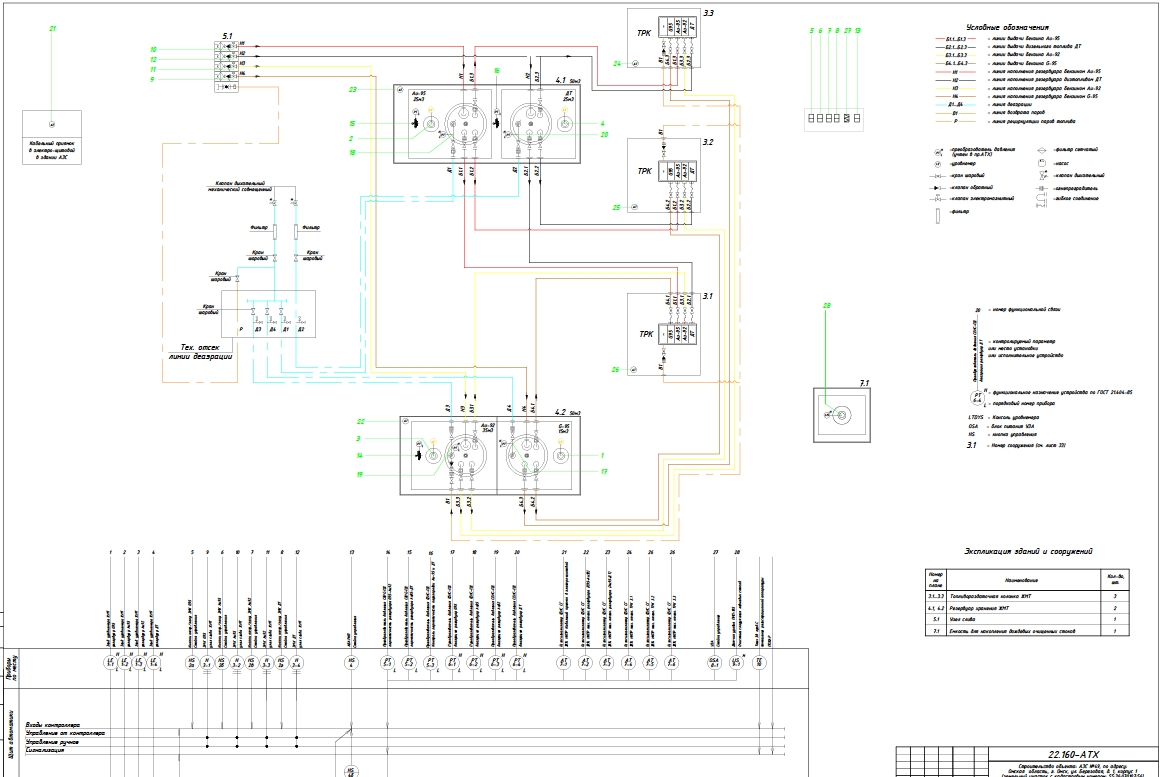

Разделы СС, ВОЛС, СКС и т.д. Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д. Разделы АД, ГП, ОДД т.д.

Разделы АД, ГП, ОДД т.д. Чертежи станков, механизмов, узлов

Чертежи станков, механизмов, узлов Базы чертежей, блоки

Базы чертежей, блоки для студентов всех специальностей

для студентов всех специальностей Котлы и котельное оборудование

Котлы и котельное оборудование Концентрирование сухих веществ в пищевых продуктах путем

Концентрирование сухих веществ в пищевых продуктах путем

Каталог нормативной документации

Каталог нормативной документации