Парогенераторная. Рабочий проект

Рабочий проект Техническое перевооружение системы газопотребления. Газооборудование парогенераторной Рабочий проект Техническое перевооружение системы газопотребления. Газооборудование парогенераторной

Формат pdf

Содержание рабочего проекта парогенераторной:

Общие данные

Тепловая схема

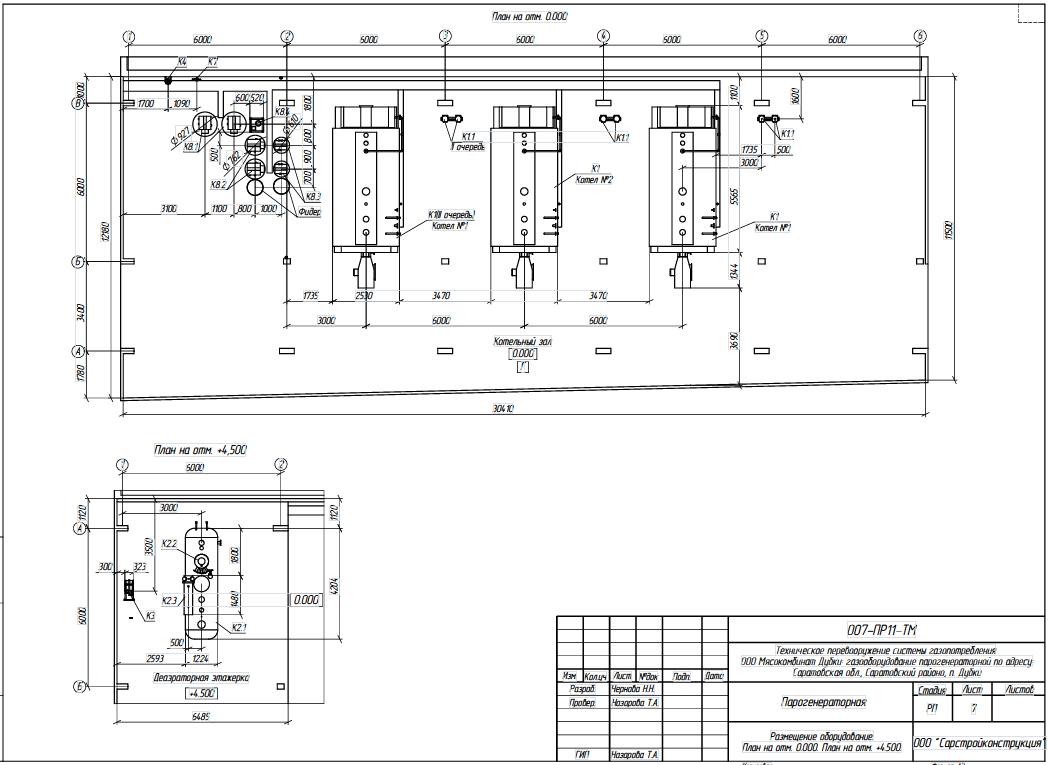

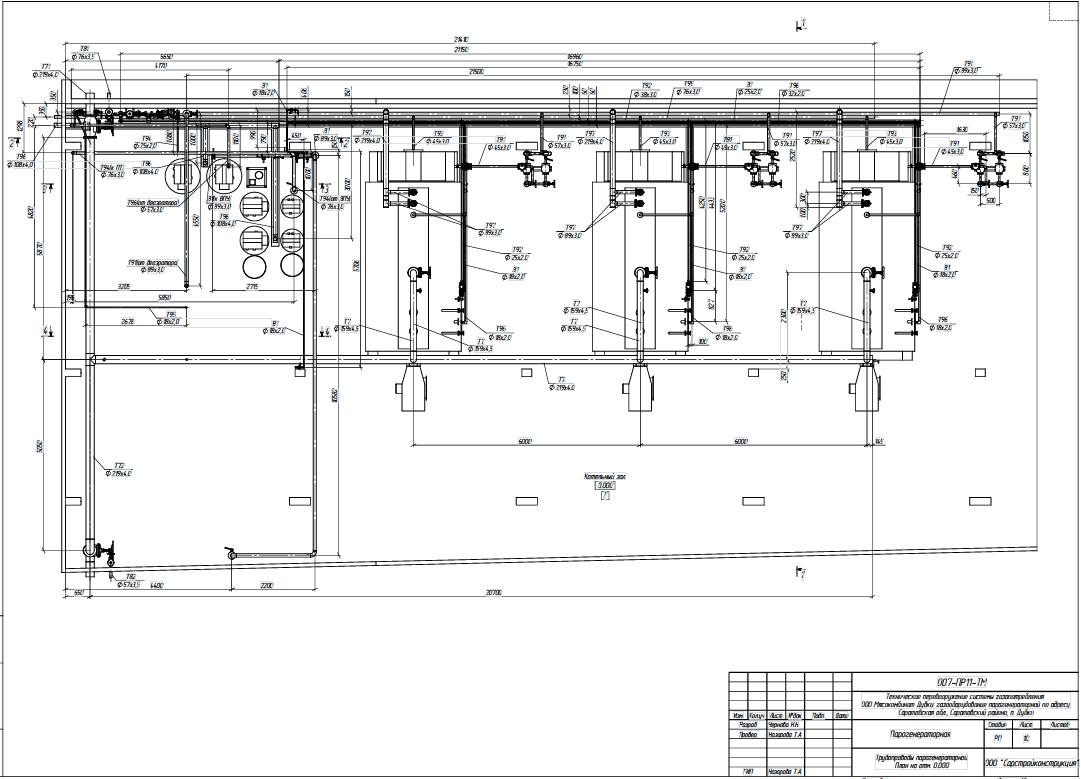

Размещение оборудования. План на отм. 0.000. План на отм. +4.500.

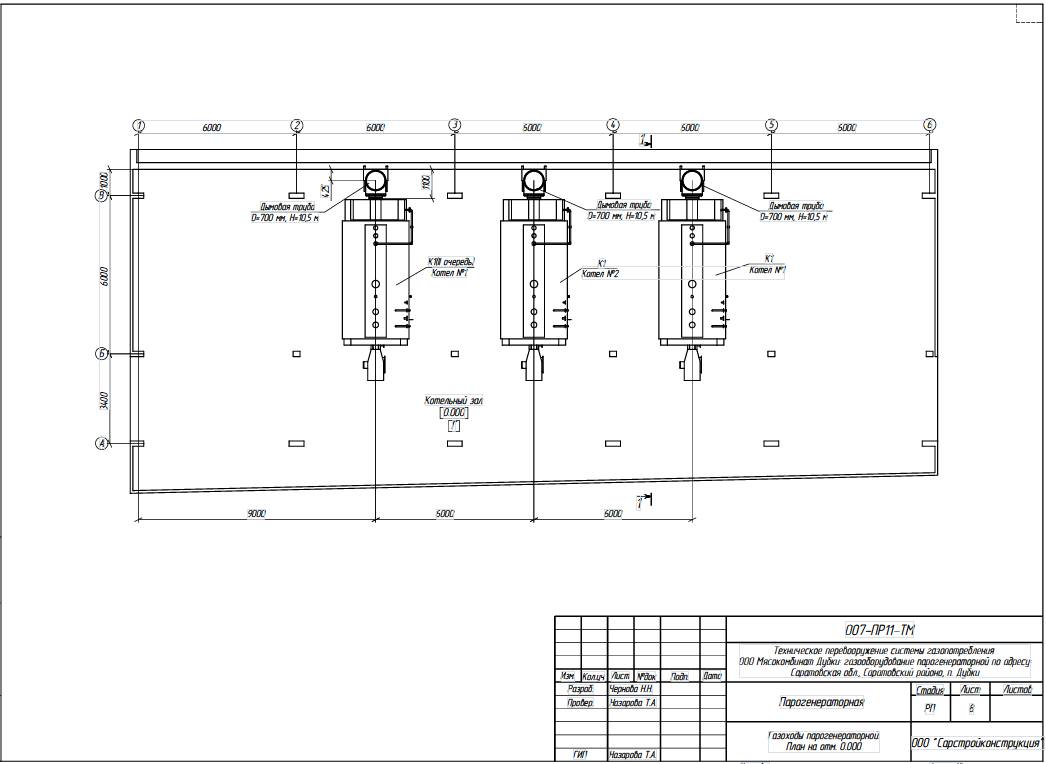

Газоходы парогенераторной. План на отм. 0.000

Газоходы парогенераторной. Разрез 1 – 1.

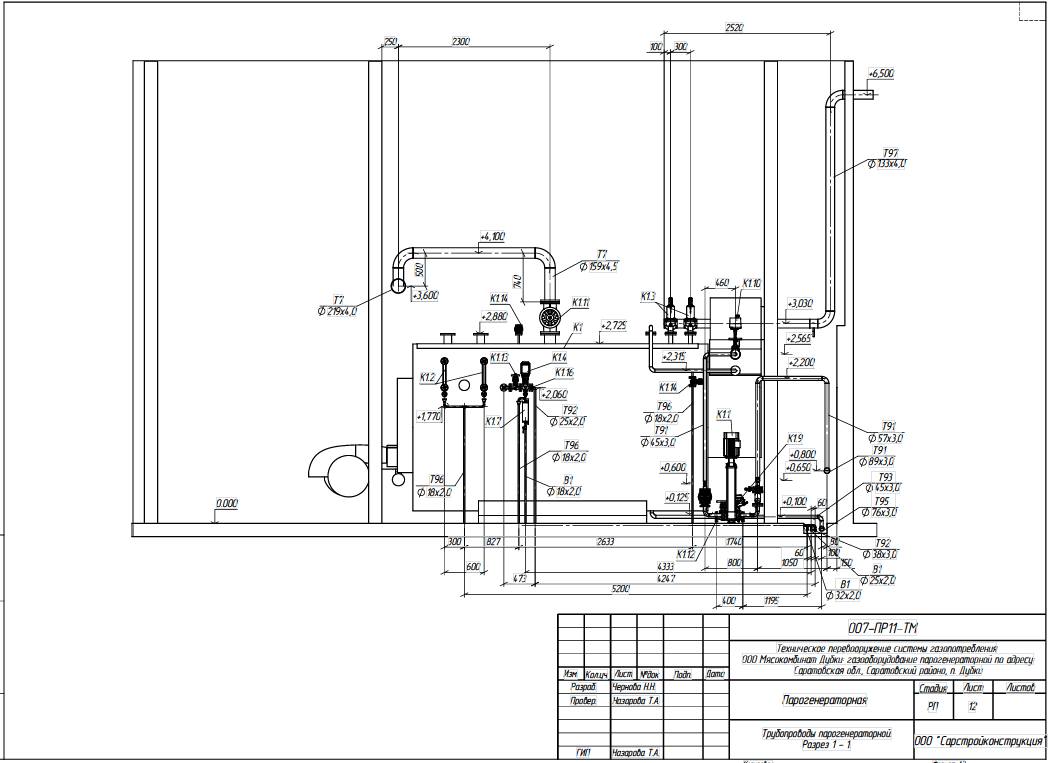

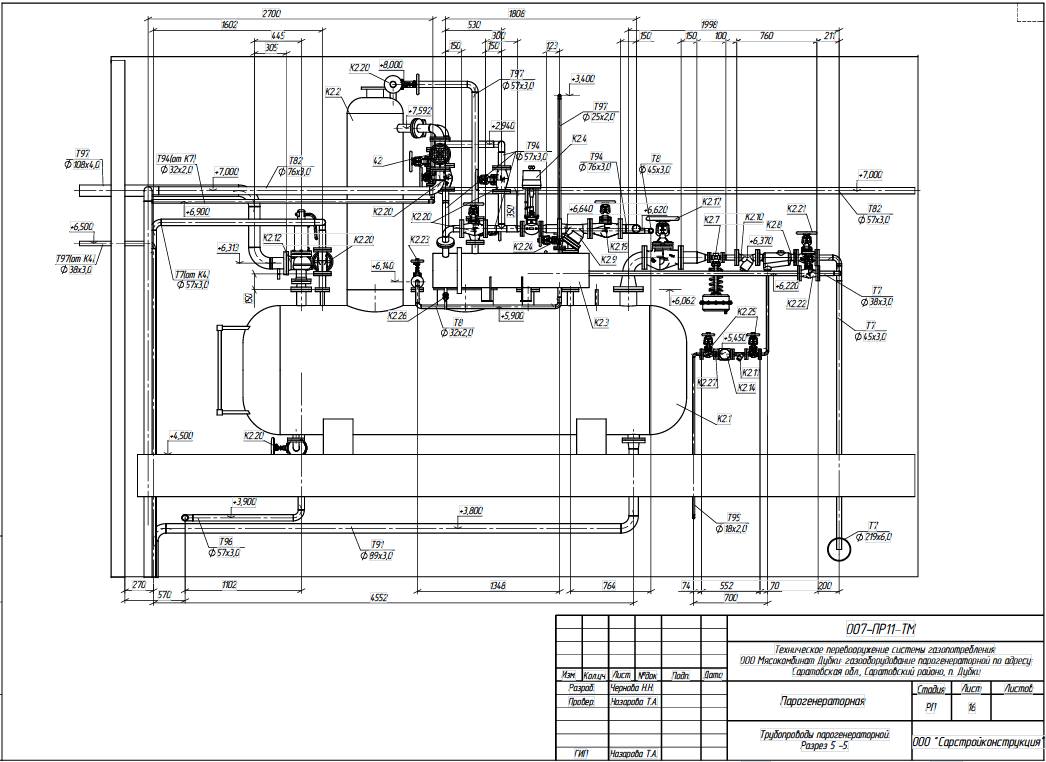

Трубопроводы парогенераторной. План на отм. 0.000. Разрезы

1. Проект технического перевооружения системы газопотребления выполнен с учетом требований СП 89.13330.2012.

2. Проектом предусматривается установка 3 паровых котлов в две очереди: I очередь – 2 котла Viessmann Vitomax 200 HS M75A со встроенным экономайзером ECO 100 производительностью 5,4 т/ч каждый (тепловая мощность – 3,515 МВт) допустимое давление – 10 бар; II очередь – 1 котел Viessmann Vitomax 200 HS M75A со встроенным экономайзером ECO 100 производительностью 5,4 т/ч каждый (тепловая мощность – 3,515 МВт) допустимое давление – 10 бар.

3. Суммарная установленная производительность парогенераторной – 16,2 т/ч (I очередь - 10,8 т/ч).

4. Технологические нагрузки парогенераторной: - Паровая нагрузка существующего производства – 9,3 т/ч (I очередь – 9,0 т/ч); - Паровая нагрузка нового производства – 5,7 т/ч (I очередь – 0 т/ч); - Суммарная нагрузка парогенераторной – 15,0 т/ч (I очередь – 9,0 т/ч); - Собственные нужды парогенераторной – 1,19 т/ч (I очередь – 1,79 т/ч)

5. Параметры пара на производство - 9 ати, 179,9 оС.

Параметры конденсата с производства – 1,2 ати, 95 оС;

6. Расход конденсата (возврат конденсата реализуется на второй очереди технического перевооружения): - существующее производство – 6,05 т/ч; - новое производство – 3,7 т/ч.

7. Суммарная тепловая мощность котельной – 10,545 МВт (I очередь – 7,03 МВт)

8. Проектом предусматривается размещение тепломеханического оборудования здании парогенераторной. Котлы размещаются на отм. 0,000 фронтом по одной линии в котельном зале. Атмосферный деаэратор и теплообменник подогрева хим. очищенной воды устанавливаются на деаэраторной этажерке на отм. +4,500.

Водоподготовительная установка размещается на отм. 0.000 в котельном зале.

9. Паровые котлы комплектуются системами автоматики для работы котла без постоянного присутствия оператора с непрерывным регулированием питания котла водой.

10. Паровые котлы Vitomax 200 HS оснащены:

- питательные насосы CR 5-26K (1-рабочий, 1-резервный) с комплектом запорной арматуры;

- питательный клапан KE73 PTSUSS.2 DN32;

- два предохранительных клапана DN 50/80 (давление срабатывания 1,0 МПа);

- комплект датчика проводимости CP30 и клапана BCV30 DN20 для регулирования непрерывной продувки;

- клапан для нижней продувки DFG300A управляемый по таймеру для обеспечения периодической продувки котла;

- указатели уровня воды Nivoflex 22/2000 DN20;

- комплект электродных датчиков для плавного регулирования, контроля максимального уровня, контроля минимального уровня;

- комплект электродных датчиков для контроля минимального уровня (дублирующий);

- шкаф управления Vitocontrol;

- комплект запорной арматуры.

14. Паровые котлы вырабатывают насыщенный пар с давлением 9,0 ати и температурой 179,9 оС. Пар с данными параметрами используется для технологических нужд. Комплект автоматики котла обеспечивает плавное регулирование уровня воды в котле, управление горелкой, защиту от превышения максимального давления, автоматическое поддержание солесодержания в котле, автоматический сброс шлама.

15. Пар от котлов поступает в паровой коллектор Ду 200. От парового коллектора отходит производственный паропровод Т71 Ду 200, производственный паропровод Т72 Ду 200 и два паропровода внутренних нужд котельной Ду 65 и Ду40 .

16. Для отвода конденсата с парового коллектора предусмотрен соответствующий узел с конденсатоотводчиком Spirax Sarco.

При пуске конденсат отводится посредством пускового дренажа Ду 25.

17. Холодная вода на нужды котельной подается по трубопроводу Ду 80. Для очистки воды от грубодисперсных примесей на водопроводе установлен сетчатый фильтр. Учет потребления холодной воды осуществляется турбинным счетчиком ВХ-50 Ду 50. От узла учета вода подается к водоподготовительной установке и на охладители проб.

18. Водоподготовительная установка состоит из автоматического фильтра осветления 3672/WS1,5''EI FAG, автоматического фильтра умягчения (I ступень) 3072/WS1,5''EI Purolite C100E, автоматического фильтра умягчения (II ступень) 2472/WS1,5''EI Purolite C100E и станции коррекции PH

19. Качество питательной воды для питания котлов должно соответствовать следующим требованиям:

- прозрачность по шрифту, не менее 20 см

– общая жесткость < 20 мкг-экв/кг

– содержание растворенного кислорода < 0,02 мг/л

– содержание соединений железа ( в пересчете на Fe) < 0,05 мг/л

– показатель рН при 25 оC > 9

- углекислота связанная < 25 мг/л

- медь < 0,01 мг/л

- окисляемость < 1

20. Качество котловой воды должно соответствовать требованиям:

- кислотность 1 – 12 ммоль/л

- показатель рН при 25 оC 10,5-12

- проводимость при 25 оС < 10000 мкСм/см

- фосфат 10 – 20 мг/л

21. От водоподготовительной установки хим. очищенная вода для нагрева до 80 оС поступает в пластинчатый теплообменник подогрева ХОВ NT50MV/CDS-16/20-VITON-STEAM «Машимпэкс» 873 кВт.

22. Нагрев воды осуществляется паром от котлов предварительным редуцированием до 5 ати. Теплообменник оснащен регулирующей и запорной арматурой Spirax Sarco (по пару), запорной арматурой ARI Armaturen (по воде).

23. По ходу пара на теплообменник установлен сепаратор S13 Ду65 , фильтр Fig.33 Ду 65, регулятор давления DP27 Ду32 (давление на выходе 5 ати), регулирующий клапан с электроприводом LE33 PTSUSS.2 Ду65, предохранительный клапан SV615 AS Ду 32 (давление настройки 6,3 бар), автоматический воздушник, прерыватель вакуума. На линии конденсата смонтирован фильтр Fig.33 Ду 40, конденсатоотводчик FT43-4,5 TV Ду 40, обратный клапан DCV3 Ду 40. Конденсат от теплообменника поступает в деаэраторный бак.

24. Регулирование температуры воды осуществляется с помощью контроллера SX80 посредством регулирующего клапана.

25. Деаэратор атмосферного давления ДА-15/4 включает в себя деаэраторный бак БДА-4 объемом 4 м3/ч, деаэрационную колонку КДА-15, охладитель выпара ОВА-2. Деаэратор оснащен регулирующей и запорной арматурой Spirax Sarco.

26. Контроль уровня в деаэраторном баке осуществляется контроллером уровня LC2250 по датчику уровня LP20, с помощью регулирующего клапана LE33 PTSUSS.2 Ду32 установленного на трубопроводе подпиточной воды. Редуцирование пара в деаэраторе до давления 0,2 ати осуществляется регулятором давления DRV7-B1 Ду 20. Перед регулятором установлен сепаратор S13 Ду40 , фильтр Fig.33 Ду 40. Для подачи пара на барботаж предусмотрена линия Ду 32.

27. Для сброса воды из деаэраторного бака в случае аварийного повышения уровня предусмотрен поплавковый конденсатоотводчик FT43-4,5 TV Ду 50. На случай повышения давления в деаэраторном баке, предусматривается предохранительный клапан SV607DS Ду65. Давление срабатывания - 0,7 ати.

28. Из деаэратора питательная вода поступает к питательным насосам паровых котлов.

29. На второй очереди строительства предусмотрен возврат конденсата с производства. На входе конденсатопроводов в парогенераторную установлены фильтры Fig. 33, после конденсат поступает в деаэраторную колонку.

30. Для утилизации непрерывной продувки котлов предусмотрен сепаратор для отделения пара и охладитель. Продувочная вода поступает в сепаратор FV6 Spirax Sarco, где образуется пар вторичного вскипания с давлением 0,2 ати и конденсат.

Образовавшийся пар поступает в деаэраторный бак, конденсат через фильтр Fig. 33 Ду 25 и конденсатоотводчик FT43-4,5 TV Ду 25 в охладитель (холодильник двухточечный ХД-125-4 «Сарэнергомаш») где охлаждается до температуры 65 оС подпиточной водой. Трубопровод продувочной воды после охладителя подключен к напорному дренажу Т95. Нагретая в охладителе подпиточная вода направляется в деаэрационную колонку.

31. Отбор проб пара и питательной воды осуществляется через холодильник отбора проб SCS20 Spirax Sarco.

33. Для дренажа котлов, водоподготовительной установки, продувки указателей уровня, дренажа охладителей проб, дренажа деаэраторного бака, слива конденсата с атмосферных трубопроводов, дренажа трубопроводов и паропроводов и предусмотрен безнапорный дренажный трубопровод Т96 Ду 25 – Ду 100.

34. Линии непрерывной продувки паровых котлов объединены в общий трубопровод Ду 25 проложенный в канале к расширителю непрерывной продувки.

35. Линии периодической продувки паровых котлов подключены к напорному дренажному трубопроводу Т95 Ду 65 проложенному в канале.

36. Давление настройки предохранительных клапанов паровых котлов – 10 ати.

37. Атмосферный трубопроводы Т97 от предохранительных клапанов вывести за стену котельной.

38. На каждом паровом котле предусмотрен охладитель проб линии непрерывной продувки.

39. Паропроводы котельной проложить с уклоном 0,006 в сторону движения пара.

40. Трубопроводы, конденсатопроводы проложить с уклоном 0,002 в сторону движения жидкости.

41. Паропроводы котельной выполнить из бесшовной трубы из коррозионностойкой стали по ГОСТ 9941–81*. Материал трубы 12Х18Н10Т.

42. Все остальные трубопроводы котельной изготовить из стальных электросварных труб из коррозионностойкой стали по ГОСТ 11068–81*. Материал трубы 12Х18Н10Т.

43. Трубопроводы котельной (за исключением дренажей и трубопроводов прокладываемых в каналах) подлежат тепловой изоляции цилиндрами СП-АЛУ из минеральной ваты кашированные армированной алюминиевой фольгой.

44. На паропроводы поверх изоляции нанести опознавательную окраску красными кольцами согласно ГОСТ 14202-69.

45. Удаление дымовых газов от котлов осуществляется через индивидуальные системы предизолированных нержавеющих газоходов производства Jeremias. Диаметр горизонтального участка газохода и дымовой труба котла 700 мм. Высота дымовых труб 10,5 м от пола котельной. В конструкции дымовой трубы предусмотрен люк для ревизии и отвод конденсата.

46. Воздухоудаление из паропроводов котельной производится посредством автоматических воздухоотводчиков AV13, установленных в верхних точках. Воздухоудаление из кондесатопровода осуществляется краном M10 Ду15. Удаление воздуха из остальных трубопроводов реализовано автоматическими воздушниками AE36.

47. В нижних точках трубопроводов котельной предусмотрены спускные устройства для спуска воды (краны М10). Установку спускников и воздушников вести согласно тепловой схемы.

48. После окончания монтажных работ на основании п.4.6.4 ПБ 10-273-03 необходимо провести ультразвуковой контроль и гидравлические испытания паропровода.

49. Перед пуском паропровода в эксплуатацию необходимо составить паспорт паропровода и зарегистрировать его в органах Ростехнадзора.

Ссылки по теме:

Парогенератор ТГМП-314. Чертежи

Программа гидравлических испытаний деаэратора ДП-500/100

Программа парового опробования и промывки деаэрационной установки ДП-500

Установка подготовки питьевой воды

Установка обезвоживания шлама

Деаэратор-пастеризатор ДПУ

Чертежи котлов

Поделиться

|