|

Линия консервирования томатного сока

Конструкция и перечень применяемого оборудованияЛиния консервирования томатного сока производительностью 7200 л/ч (рис. 1) состоит из ленточного инспекционного транспортера Т1-К.И2Т (1), двух унифицированных вентиляторных моечных машин Т1-КУВ-1 (2), роликового инспекционного транспортера Т1-КТ2В (3), пластинчатого элеватора, дробилки Т1-КОС-15 (б), с семяотделителем, емкости для томатной пульпы вместимостью 0,63 м3, емкости для семян вместимостью 0,4 м3, насоса КНЛ-3, подогревателя, трех экстракторов 5, протирочной машины Т1-КП2У, шнекового транспортера, емкости для сока вместимостью 0,63 м3, двух емкостей (для используемых и неиспользуемых отходов) по 0,4 м3 каждая, участка 4 розлива сока, подогревателя Т1-КТЮ, электрооборудования и коммуникаций, пастеризатора-охладителя (на рисунке не показан).

Ленточный транспортер Т1-КИ2Т служит для предварительной инспекции сырья, роликовый транспортер Т1-К.Т2В — для окончательной. Продукт на выходе с обоих транспортеров ополаскивается водой. Машины Т1-КУВ-1 для мойки сырья расположены последовательно одна за другой между инспекционными транспортерами. Вымытое и проинспектированное сырье подается в дробилку пластинчатым элеватором, состоящим из закрытого листами ограждения сварного каркаса, тяговых цепей, пластинчатого транспортного полотна с планками, электропривода, загрузочного и разгрузочного лотков. Производительность элеватора по томатам 12000 кг/ч. Скорость движения тяговых цепей 0,27 м/с. Ширина транспортного полотна 0,9 м. Мощность электродвигателя 1,1 кВт. Габариты 3190Х 1325X3505 мм. Масса 430 кг. Элеватор приводится в движение от мотор-редуктора через цепную передачу. Дробилка Т1-КОС-15 расположена на эстакаде, сваренной из швеллеров и труб и закрытой настилом из листовой рифленой стали. Измельченная томатная масса из дробилки поступает в вертикальную цилиндрическую сварную емкость с откидной крышкой, соединенную с винтовым насосом трубчатого теплообменника. Подобное устройство имеет и емкость для семян. В нее подается вода, семена с водой перекачиваются из емкости насосом К.НЛ-3 на дальнейшую переработку. Производительность насоса 20 м3/ч, давление до 0,1 МПа, мощность привода 5,5 кВт. Винтовой насос 1В20/5В производительностью 10 м3/ч приводится от электродвигателя мощностью 5,5 кВт и под давлением 0,05 МПа перекачивает дробленую массу в подогреватель, состоящий из шести цилиндрических корпусов с трубками внутри для прохода продукта. Корпуса смонтированы на сварной трубчатой раме и соединены между собой продуктопроводами. Обечайки всех шести теплообменников покрыты теплоизоляцией. Общая площадь поверхности нагрева 8,84 м2 при расходе греющего пара 1300 кг/ч обеспечивает нагрев от 20 до 70°С 14 000 кг/ч дробленой томатной массы. Нагрев пульпы облегчает отжим сока в шнековых экстракторах. Экстракторы (рис. 2) производительностью по 4200 л/ч томатного сока смонтированы на эстакаде. Они состоят из штуцера 1 для отвода сока, станины-емкости 2, приемной коробки 3, верхней рамки 4, шнека 5, кожуха 6, вала 7, нижней рамки 8, разгрузочной коробки 9, стрелки 10 для определения величины зазора между шне* ком и коробкой 9, гаек И для продольного смещения вала со шнеком, привода 12, лотка 13 для удаления кожицы и семян, лотка 14 для отвода сока в емкость 2. Рамки 4 и 8, в которых устанавливаются сетки, крепятся к коробкам 3 и 9.

Рис. 2. Экстрактор 2П8-1М Через загрузочную воронку и приемную коробку экстрактора пульпа поступает в полость, образованную сетчатым цилиндром и шнеком. Диаметр отверстий в сетке 0,5—0,6 мм, расстояние между ними 1,5 мм. Литой шнек диаметром 175 мм вращается с частотой 585 об/мин и перемещает продукт вдоль корпуса. Объем впадин шнека уменьшается по ходу движения пульпы, что обеспечивает ее сжатие и отделение сока. Степень сжатия регулируется изменением в пределах от 0 до 12 мм кольцевого зазора между шнеком и запирающим конусом разгрузочной коробки. Регулирование осуществляется путем продольного перемещения шнека с валом с помощью специальных гаек. Экстрактор приводится от электродвигателя мощностью 3 кВт. Габариты 1410X865X1325 мм. Масса 315 кг. Из трех экстракторов линии один является резервным. Отжатый сок по трубопроводу поступает в сборник, оснащенный поплавковым регулятором уровня для управления работой насоса. Отходы перемещаются из экстрактора в протирочную машину Т1-КП2У закрытым шнековым транспортером производительностью 2300 кг/ч. Шнек расположен на эстакаде под экстракторами и имеет приемные окна, куда отходы падают из лотков экстракторов. Он приводится во вращение с частотой 63 об/мин от мотор-редуктора мощностью 0,8 кВт. Диаметр шнека 140 мм, шаг 135 мм. Габариты 3907X404X755 мм. Сок перед розливом в тару подогревается от 60 до 98°С в трубчатом теплообменнике, укомплектованном насосом и регулирующей аппаратурой. Расход пара в подогревателе 600 кг/ч. Горячий сок поступает для гашения кинетической энергии струи в промежуточный бак, а оттуда - в наполнитель. Бак имеет переливную трубу для возврата сока при недогреве или малом отборе его наполнителем. Наполненные банки герметизируются на закаточной машине и направляются на стерилизацию. Технические характеристикиПроизводительность линии по сырью 10000 кг/ч. Выход сока 80%. Расход пара 2000 кг/ч. Расход воды 30 м 3/ч. Установленная мощность 65,4 кВт. Габариты (в мм): основного участка 388Q0X X5800X4210, участка розлива 3520х3790х3400 Масса 14000 кг.

Если у вас есть вопросы или критика на материал пишите в комментариях или на форуме

Ваше сообщение будет опубликовано только после проверки и разрешения администратора.

|

Гость

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разделы АС, АР, КЖ, КМ, КМД и т.д.

Разделы АС, АР, КЖ, КМ, КМД и т.д. Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д. Разделы ОВ, ОВиК, ТМ, ТС и т.д.

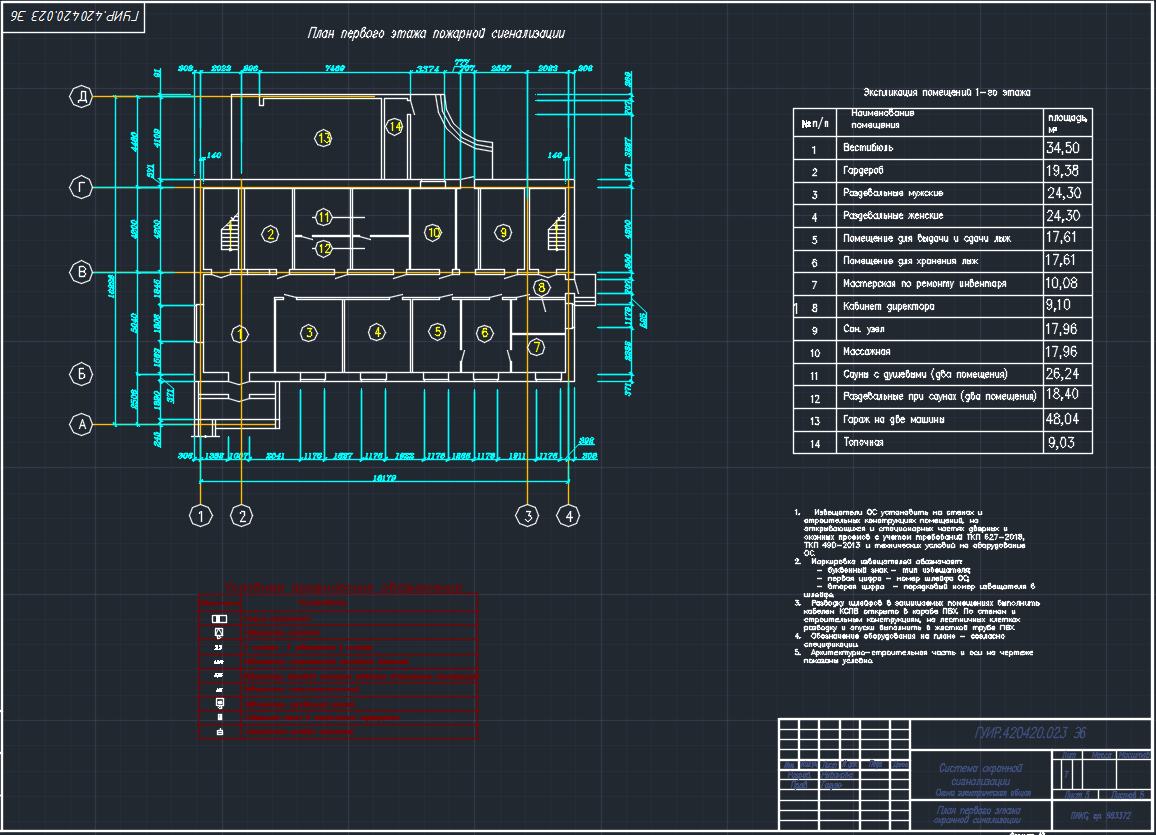

Разделы ОВ, ОВиК, ТМ, ТС и т.д. Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д. Разделы ТХ и т.д.

Разделы ТХ и т.д. Разделы ВК, НВК и т.д.

Разделы ВК, НВК и т.д. Разделы СС, ВОЛС, СКС и т.д.

Разделы СС, ВОЛС, СКС и т.д. Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д. Разделы АД, ГП, ОДД т.д.

Разделы АД, ГП, ОДД т.д. Чертежи станков, механизмов, узлов

Чертежи станков, механизмов, узлов Базы чертежей, блоки

Базы чертежей, блоки для студентов всех специальностей

для студентов всех специальностей Котлы и котельное оборудование

Котлы и котельное оборудование Рассмотрим данную линию на примере технологического оборудования, применяемого на консервных заводах стран СНГ.

Рассмотрим данную линию на примере технологического оборудования, применяемого на консервных заводах стран СНГ.

Каталог нормативной документации

Каталог нормативной документации