|

Износостойкие и антифрикционные покрытия

Материалы для покрытийВ литературе указываются следующие покрытия и их композиции, обладающие хорошей износостойкостью: углеродистые и мартенситные коррозионно-стойкие стали, молибден, системы Cr-B-Ni-Si, оксид алюминия, оксид хрома, оксид алюминия с добавкой оксида титана, карбид вольфрама и карбид титана, алюминид никеля. Износостойкость покрытий повышается с увеличением их твердости при образовании оксидных пленок или введении твердых компонентов (карбидов, боридов). В последнее время находят широкое применение покрытия из самофлюсующихся сплавов, наносимые плазменным методом с последующим оплавлением. Это покрытие наносят на предварительно подготовленную поверхность и оплавляют до появления эвтектики (при температуре 1030-1080°С). После напыления адгезия покрытия с основой составляет 18-30 МПа, а после оплавления - до 200 МПа. Твердость таких покрытий составляет HRC 55-65, а микротвердость определенных включений боридов – до 4000 Н/мм2. Износостойкость пары покрытие-сталь выше, чем сталь-сталь, сталь-чугун, в 4-9 раз при удельных нагрузках 1,5-10 МПа и скоростях скольжения 8-54 м/мин. Износ контактирующих с покрытием сталей снижается до 2,5 раз. Также установлено, что коэффициент трения в этих парах при исходной шероховатости Ra=0,16-0,3 мкм в 1,8-2,2 раза меньше, чем в паре сталь-сталь, а при шероховатости установившегося износа - в 2-10 раз. Покрытия на основе композиций Ni-Cr-B-Si при высокой износостойкости обладают хорошей коррозионной стойкостью в агрессивных средах и работают в широком диапазоне температур (до 8000С). Износостойкость узлов трения насосов, кулачковых пар, штампов повышается в 5-10 раз. Перспективным считается применение в качестве износостойких покрытий феррооксидов, которые обладают хорошей смачиваемостью в расплавленном состоянии, низким поверхностным натяжением и свободной энергией расплава. Плазмонапыленные покрытия из Fe2O3 и Fe3O4 обладают повышенной адгезией и когезией, однако претерпевают сложные кристаллохимические превращения, приводящие к формированию многофазных гетерогенных структур с широким спектром триботехнических характеристик. Прочность их сцепления со сталью составляет 20-45 МПа, пористость 0,3-3%, микротвердость кристаллических фаз до 4000 Н/мм2, микротвердость аморфных фаз 500-3000 Н/мм2, твердость HRC 300-600. Феррооксидные плазмонапыленные покрытия при испытании на поршневых кольцах различных дизельных двигателей показали повышенную износостойкость по сравнению с гальваническим хромом в 1,3-2,5 раза и молибденом в 1,5-2 раза. В ряде ответственных пар трения применяют плазменные покрытия из порошка оксида алюминия или оксида алюминия с добавлением до 13% оксида титана. В основном их используют при сухом трении в текстильном машиностроении и в приборостроении в газодинамических опорах. Износостойкость таких покрытий может изменяться в зависимости от пористости, которую регулируют с помощью технологии и режимов напыления. Установлено, что наиболее хорошо работают покрытия из оксида алюминия в паре с полимерными материалами, т.к. в этом случае исключается окислительный износ, характерный для стальных пар трения. Изложенное свидетельствует о достаточной перспективности применения плазмонапыленных износостойких покрытий. Между тем, на пути широкого внедрения таких покрытий существуют серьезные проблемы, решение которых тесно связано со стабильностью технологического процесса плазменного напыления. Выше уже отмечалось, что пары трения с высокостойким покрытием должны подвергаться финишной механической обработке для получения требуемой точности размеров, геометрической формы и шероховатости поверхности. Особенно это касается деталей газодинамических опор (рис. 1.1), при работе которых должен быть обеспечен гарантированный зазор всего в несколько микрометров. Это достигается точностью размеров в 1-2 мкм, погрешностью формы до 0,2 мкм и шероховатостью Ra 0,16-0,08 мкм. Подобные параметры достигаются на операциях алмазной доводки. Кроме указанных параметров детали газодинамических опор имеют на цилиндрических поверхностях винтовые замкнутые канавки глубиной 3-5 мкм, а на плоских - канавки в виде спиралей Архимеда (или другой) аналогичной глубины. При этом изменение глубины в пределах одной канавки не должно превышать по условиям создания «газовой подушки» 1 мкм. Подобные параметры достигаются ручной подгонкой с многократными промежуточными замерами, что вызывается неоднородностью структуры исходного покрытия, вызывающей разброс интенсивности съема материала по поверхности детали. При автоматизированной обработке получается значительный разброс канавок по глубине и характерный «размытый» поперечный профиль. При доводке плоскостей и цилиндрических поверхностей часты отдельные впадины или выпуклости, появление вскрывшихся пор размерами до десятков мкм и более, что затрудняет автоматизацию процесса доводки. Кроме того, при тонкой доводке алмазными пастами зернистостью 3-5 мкм и менее наблюдается постепенное затухание процесса: спустя некоторое время съем материала покрытия замедляется и затем прекращается вовсе. Все это приводит к чрезвычайно высокой трудоемкости обработки. Как показывают исследования свойств покрытий газодинамических опор из WC и Al2O3, подобные отрицательные явления могут быть связаны с неравномерностью твердости покрытия в пределах одного изделия, полученного плазменным напылением. Так, в случае газодинамических опор микротвердость покрытия в различных точках детали типа «подпятник» составляла от 1220 до 1400 Н/мм2, т.е. разброс значений составлял 12-14%. Очевидно, что при алмазной доводке подобное различие в твердости разных участков поверхности покрытия будет вызывать изменения величины съема, а значит и погрешности формы, значительно превышающие допустимые значения. Указанные различия в микротвердости связаны с неравномерностью пористой структуры покрытия, когда в отдельных участках образуются крупные поры, в других – мелкие, а морфология представляет скопления агломератов, отдельных частиц и брызг различной величины и плотности залегания.

a

б Рис. 1.1. Элементы газодинамической опоры: подпятник (а) и ось (б)

Изменением режимов напыления, как показывают многочисленные исследования, можно регулировать общую величину пористости, распределение пор по размерам. Однако получение равномерной пористой структуры в пределах одного изделия, необходимой для осуществления стабильного процесса последующей прецизионной обработки, является малоизученным процессом. По-видимому, со значительной открытой пористостью плазмонапыленных покрытий из WC и Al2O3 связан и упомянутый выше «затухающий» съем материала при доводке: очевидно, мелкие алмазные зерна шаржируются в поры, имеющие сходные с ними размеры, и заполняют их, что вызывает как бы приближение твердости инструментального обрабатывающего материала и съем прекращается.

Это свидетельствует о целесообразности проведения исследований и разработки процессов плазменного напыления износостойких покрытий с мелкопористой достаточно однородной структурой, стабильно повторяющейся в серийном производстве, а также их автоматизированной абразивно-алмазной обработки.

Если у вас есть вопросы или критика на материал пишите в комментариях или на форуме

Ваше сообщение будет опубликовано только после проверки и разрешения администратора.

|

Гость

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разделы АС, АР, КЖ, КМ, КМД и т.д.

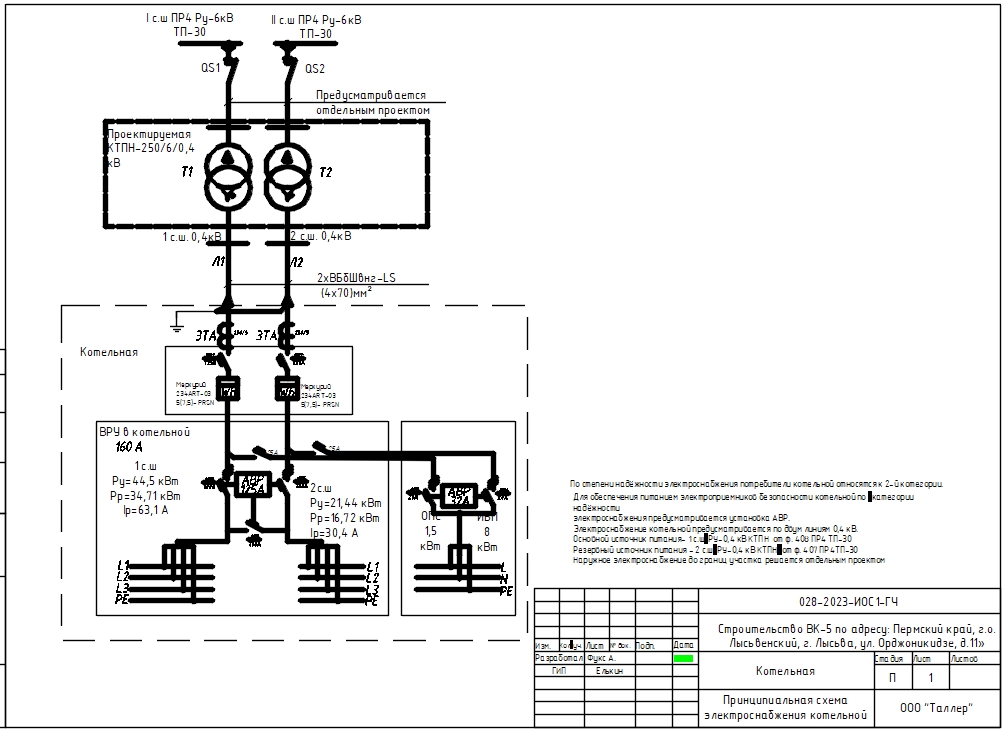

Разделы АС, АР, КЖ, КМ, КМД и т.д. Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д. Разделы ОВ, ОВиК, ТМ, ТС и т.д.

Разделы ОВ, ОВиК, ТМ, ТС и т.д. Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д. Разделы ТХ и т.д.

Разделы ТХ и т.д. Разделы ВК, НВК и т.д.

Разделы ВК, НВК и т.д. Разделы СС, ВОЛС, СКС и т.д.

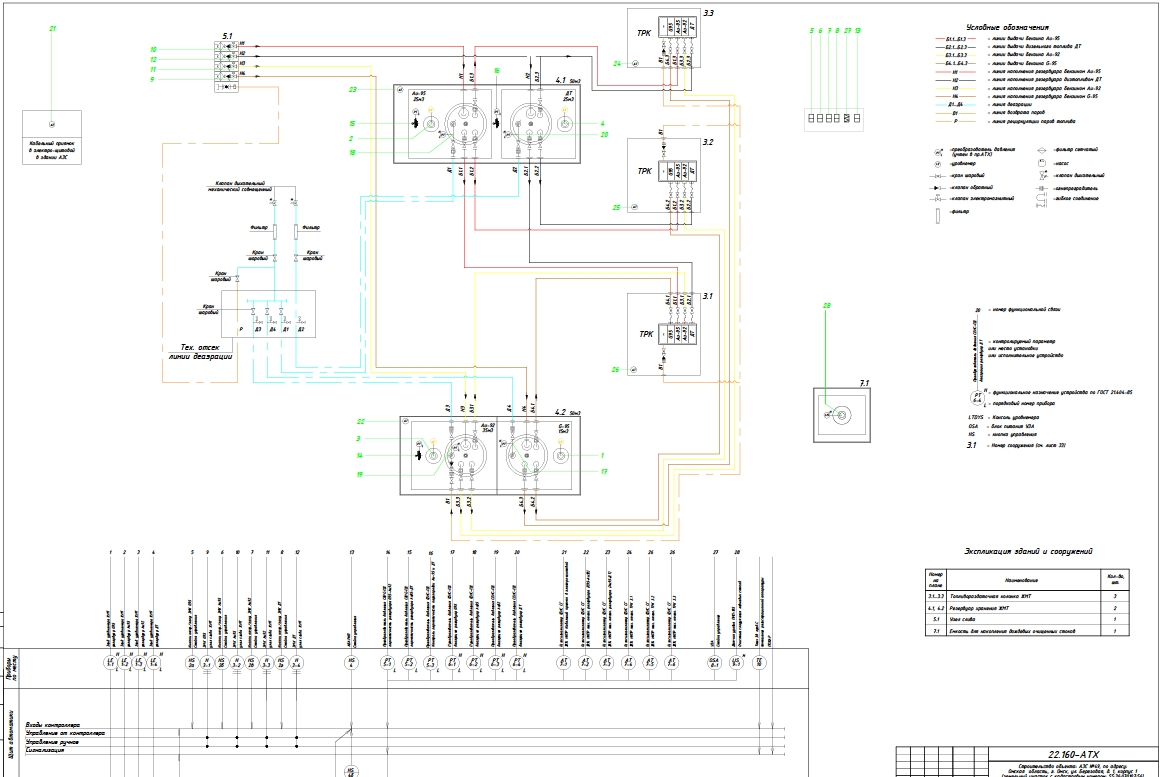

Разделы СС, ВОЛС, СКС и т.д. Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д. Разделы АД, ГП, ОДД т.д.

Разделы АД, ГП, ОДД т.д. Чертежи станков, механизмов, узлов

Чертежи станков, механизмов, узлов Базы чертежей, блоки

Базы чертежей, блоки для студентов всех специальностей

для студентов всех специальностей Котлы и котельное оборудование

Котлы и котельное оборудование Повышение износостойкости деталей машин - одна из актуальных задач технологии машиностроения, которая решается в ряде случаев плазменным или детонационным напылением, газоплазменным напылением и электродуговой металлизацией. Специфическая структура напыленных покрытий улучшает их работоспособность в условиях скольжения и в присутствии смазки. Пару трения выбирают исходя из конкретных условий работы с учетом экономических требований.

Повышение износостойкости деталей машин - одна из актуальных задач технологии машиностроения, которая решается в ряде случаев плазменным или детонационным напылением, газоплазменным напылением и электродуговой металлизацией. Специфическая структура напыленных покрытий улучшает их работоспособность в условиях скольжения и в присутствии смазки. Пару трения выбирают исходя из конкретных условий работы с учетом экономических требований.

Каталог нормативной документации

Каталог нормативной документации