|

Расчет выпарных установок

В расчете принимаем следующее:

Производительность установки по томатам 8300 кг/ч; содержание сухих веществ в томатной массе на входе в первый корпус 5%, на входе во второй корпус 10%, в готовом продукте 30%; разрежение в первом корпусе 48 кПа, во втором корпусе 93,3 кПа; давление греющего пара 0,147 МПа; температура томатной пульпы 73°С.

1. Количество влаги, выпаренной в первом корпусе (в кг/ч),W1=G(1-n/m1) =8300(1-5/10) =4150 кг/ч, где G - масса пульпы, поступающей на уваривание, кг/ч; n - начальное содержание сухих веществ, %; m1 - содержание сухих веществ в томатной массе на выходе из первого корпуса, %. 2. Количество продукта, поступающего на уваривание во второй корпус, G1=G-W1=8300-4150=4150 кг/ч. 3. Количество влаги, выпаренной во втором корпусе, W2=G1(1-m1/m2)=4150(1-10/30)=2766,67 кг/ч., где m2— конечное содержание сухих веществ в продукте, %. 4. Выход готового продукта G2=G1-W2=4150-2766,67=1383,33 кг/ч. 5. Расход теплоты на нагрев продукта в первом корпусе Q1=Gc(tк-tн)=8300•4,02(83-73) =334000 кДж/ч, где с - удельная теплоемкость пульпы: с=4,02 кДж/(кг*К); tк - конечная температура нагрева продукта в первом корпусе. При остаточном давлении 0,0533 МПа она равна 82,37°С. Так как температурная депрессия составляет около 0,6°С, принимаем конечную температуру продукта равной 83°С 6. Расход теплоты на испарение влаги в первом корпусе Q2=W1r1=4150•2305=9565750 кДж/ч, где r1— удельная теплота парообразования. При остаточном давлении 0,0533 МПа она составляет 2305 кДж/кг. 7. Расход теплоты на компенсацию теплопотерь в первом корпусе принимаем равным 1 % суммы первых двух статей затрат теплоты, т. е. Q3=0,01(334000+9565750)=98997,5 кДж/ч. 8. Общий расход теплоты в первом корпусе Qобщ=Q1+Q2+Q3=334000+9565750+98997,5=9998747,5 кДж/ч. 9. Расход теплоты на нагрев продукта во втором корпусе Q'1 = G1c1 (t'к-t'н)=4150-3,91•(44-83)=-632833,5 кДж/ч, где с1 — удельная теплоемкость продукта при содержании сухих веществ 10%; 10. Расход теплоты на испарение влаги во втором корпусе Q'2=W2•r2 При r2=2405 кДж/кг Q2=2766,67•2405=6653841,3 кДж/ч. 11. Потери теплоты во втором корпусе Q3=0,01-(Q1+Q2)=0,01•(-632833,5+6653841,3)=60210.08 кДж/ч. 12. Общий расход теплоты во втором корпусе Qобщ=-632833,5+6653841,3+60210,08=6081217,8 кДж/ч. 13. Расход вторичного пара первого корпуса на компенсацию общих затрат теплоты во втором корпусе D2=Qобщ/r'п=6081217,8/2305= 2638,27 кг, что меньше количества влаги, выпаренной в первом корпусе. Следовательно, вторичного пара первого корпуса достаточно. 14. Расход свежего пара в первом корпусе D1=Qобщ/rп=9998747,5/2226,96=4489,864 кг. 15. Удельный расход свежего пара Dуд=D1/(W1+W2)=4489,864/(4150+2766,67)=0,649 кг/кг, что вполне удовлетворительно для нашего расчета выпарной установки

Если у вас есть вопросы или критика на материал пишите в комментариях или на форуме

Ваше сообщение будет опубликовано только после проверки и разрешения администратора.

|

Гость

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разделы АС, АР, КЖ, КМ, КМД и т.д.

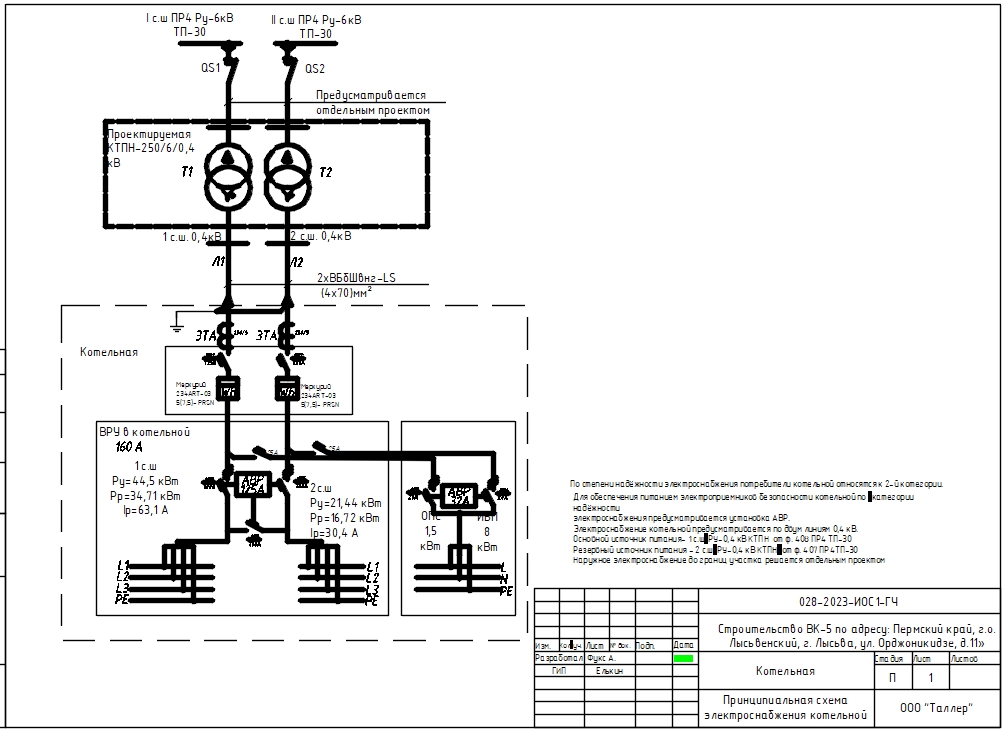

Разделы АС, АР, КЖ, КМ, КМД и т.д. Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д. Разделы ОВ, ОВиК, ТМ, ТС и т.д.

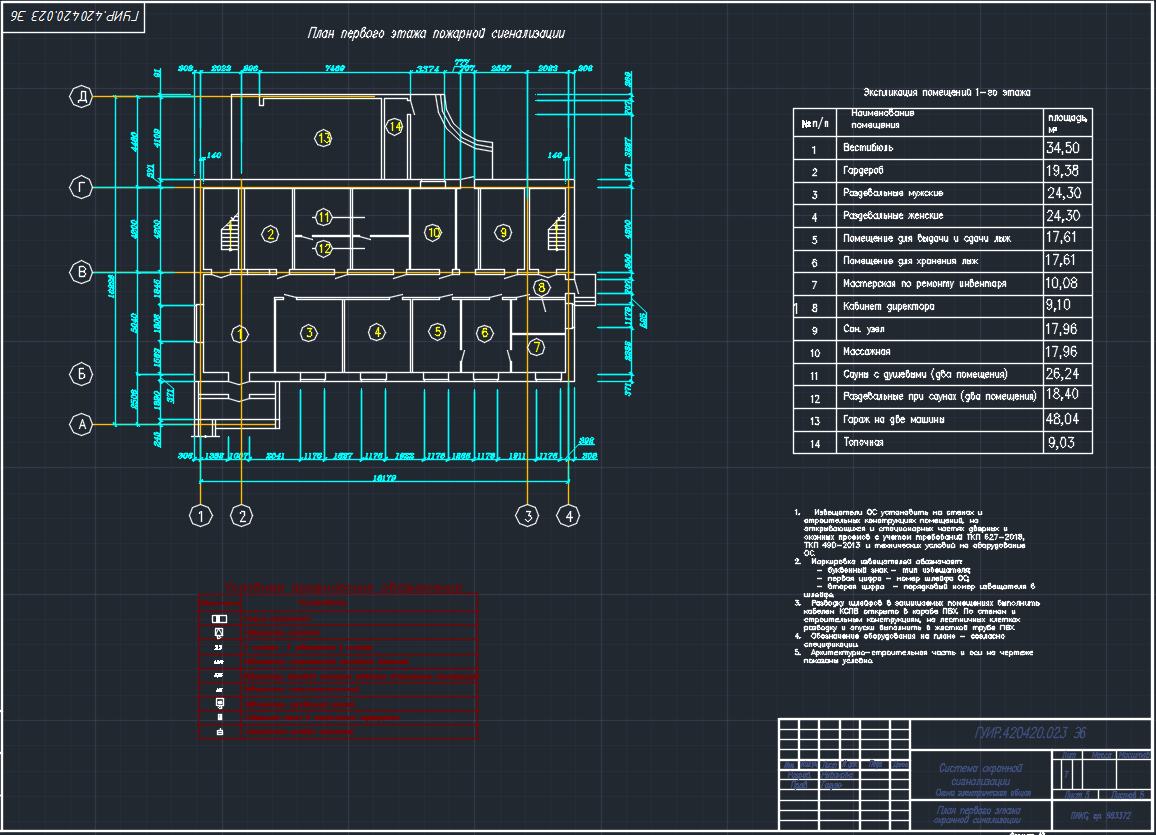

Разделы ОВ, ОВиК, ТМ, ТС и т.д. Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д. Разделы ТХ и т.д.

Разделы ТХ и т.д. Разделы ВК, НВК и т.д.

Разделы ВК, НВК и т.д. Разделы СС, ВОЛС, СКС и т.д.

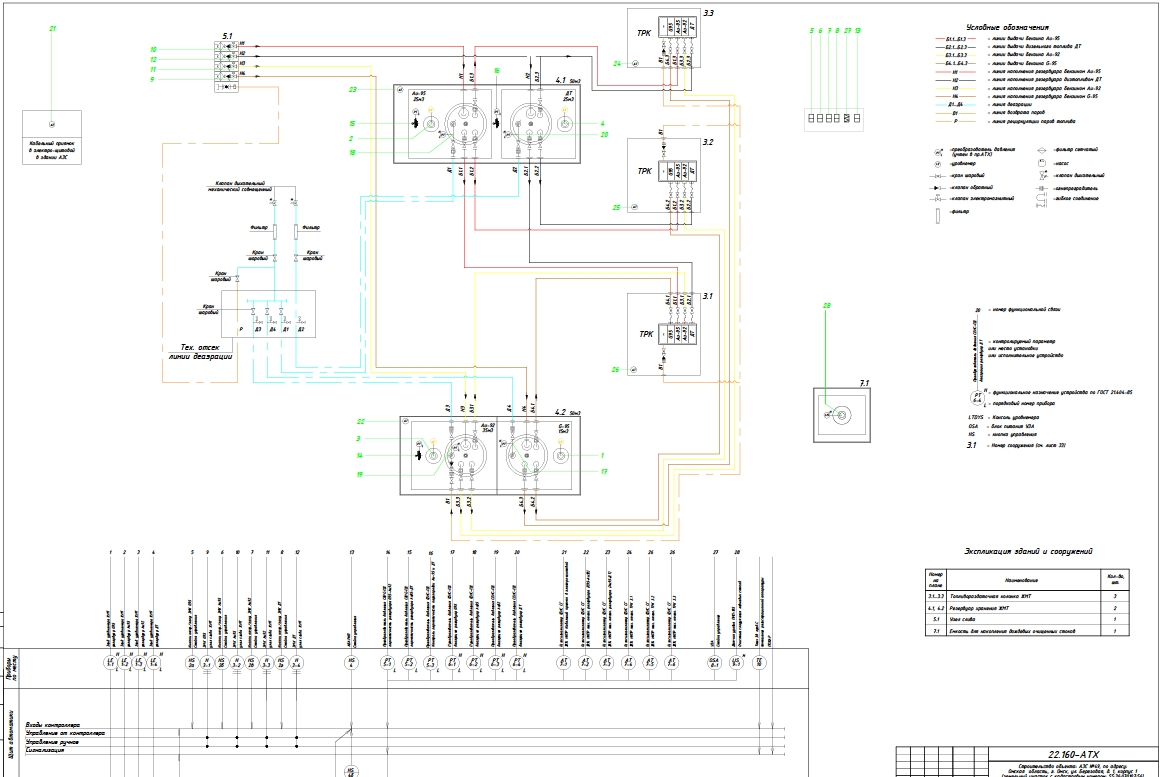

Разделы СС, ВОЛС, СКС и т.д. Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д. Разделы АД, ГП, ОДД т.д.

Разделы АД, ГП, ОДД т.д. Чертежи станков, механизмов, узлов

Чертежи станков, механизмов, узлов Базы чертежей, блоки

Базы чертежей, блоки для студентов всех специальностей

для студентов всех специальностей Котлы и котельное оборудование

Котлы и котельное оборудование Точный расчет выпарных установок довольно сложен, поэтому, приняв ряд допущений, рассмотрим на конкретном примере его упрощенный вариант. Для наглядного примера можно взглянуть на

Точный расчет выпарных установок довольно сложен, поэтому, приняв ряд допущений, рассмотрим на конкретном примере его упрощенный вариант. Для наглядного примера можно взглянуть на

Каталог нормативной документации

Каталог нормативной документации