Автоматизация склада СУГ германиевого концентрата

| Разместил: - | Категория: Проекты автоматизации |

| Размер: 8.69 MB | Раздел: АТХ |

| Дата: 31.08.2017 | Скачали: 206 |

| |

|

Поделиться

|

|

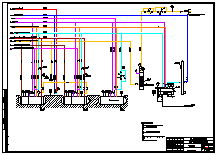

Рабочий проект АТХ склада СУГ германиевого концентрата Рабочий проект АТХ склада СУГ германиевого концентрата

Формат dwg

Автоматизация технологии производства

6.1 Основание для разработки проекта автоматизации

Проектом предусматривается автоматизированная система управления технологическим процессом приема, хранения, испарения и отправки на технологию сжиженных углеводородов (СУГ) на базе системы измерительно-управляющей и противоаварийной защиты DELTA V с маркировкой взрывозащиты ExnACLIIСТ4, производства компании «Emerson Process Management», США.

Техническая документация раздела АТХ выполнена в соответствии с требованиями СПДС - ГОСТ 21.408-93 «Правила выполнения рабочей документации автоматизации технологических процессов».

Датчики и преобразователи системы контроля и управления, в соответствии с техзаданием, приняты отечественного производства. По решению Заказчика, исполнительные механизмы – отсечные и регулирующий клапаны – приняты также отечественного производства, электроприводные, со временем срабатывания не более 12 сек.

6.2 Основные технические решения

Объектом управления является производственный склад СУГ в составе:

- железнодорожная эстакада слива на два постановочных места;

- подземный резервуарный парк хранения ПБА;

- компрессора К-1,2;

- электрический испаритель;

- свеча;

- дренажная емкость (поз. Е-9);

- операторная.

Процесс слива ПБА является периодическим, однако автоматизация его, учитывая категорию взрывоопасности, выполнена на достаточно высоком уровне.

Технологическое оборудование располагается на открытых площадках, проектом предусмотрен непрерывный контроль загазованности со звуковым оповещением персонала по месту, отключением технологического оборудования и перекрытием технологических трубопроводов в опасной зоне. В помещении управления, на АРМ оператора, также появляется свето-звуковая сигнализация о загазованности, состоянии оборудования и положении отсечных клапанов при достижении НКПР 50%.

Контроль и управление процессом осуществляется оперативным персоналом из помещения управления, размещенном в здании операторной, куда выводится вся оперативная информация. Выбранная система управления и средства автоматизации позволяют не только быстро получить и проанализировать информацию, отображаемую на технических средствах предоставления информации, а также оперативно отреагировать в соответствии с разработанными алгоритмами системы управления и противоаварийной защиты.

Все контуры контроля и управления показаны на технологических схемах с автоматизацией.

Объем информации, которая обрабатывается и формируется в системе контроля и управления, подробный перечень технологических параметров с указанием уставок сигнализации, перечнем операций по включению, отключению оборудования или другому воздействию см. таблицы ввода-вывода ПАЗ и РСУ,.

В проекте выполнена таблица подключения внешних проводок к щитам.

Для режимов пуска – останова, приема - отгрузки ПБА, аварийных ситуаций, планового обследования оборудования предусматривается местное и дистанционное управление технологическим оборудованием, местный контроль и сигнализация.

Системой контроля и управления реализуются следующие функции:

- контроль технологических параметров как по месту, так и централизованно;

- автоматическое регулирование технологических параметров, определяющих состояние технологического процесса;

- расчетные и вычислительные операции, необходимые для автоматического регулирования;

- сигнализация отклонения технологических параметров от заданных значений централизованно и по месту, показана на технологической схеме с автоматизацией. Обозначается А – сигнализация, соответственно Н – повышение, L – понижение значения параметра;

- противоаварийная защита технологического оборудования и персонала при нарушениях технологического процесса и аварийных ситуациях (система ПАЗ). Обозначается S – блокировка. Блокировочные параметры технологического процесса, по которым производится защита, показаны на технологической схеме с автоматизацией и в таблице ввода-вывода ПАЗ и РСУ;

- сигнализация состояния технологического оборудования, регулирующей и запорной арматуры;

- дистанционное управление исполнительными механизмами регулирующих и запорных устройств, технологическим оборудованием;

- формирование отчетов (сменных, суточных, месячных и т.п., в соответствии с заданием Заказчика);

В состав каждой подсистемы (РСУ и ПАЗ) входят: процессорные модули, модули ввода – вывода электрических сигналов различного вида, для подключения входных/выходных сигналов; системные каркасы для размещения модулей и организации внутренних шин передачи данных и т.д.

6.3 Выбор, размещение и монтаж средств автоматизации

Средства автоматизации выбраны электронной ветви ГСП на базе токового сигнала 4…20 мА. Средства автоматизации предусмотрены отечественного производства, во взрывозащищенном или искробезопасном исполнении, имеют разрешения на применение, свидетельства и сертификаты взрывозащищенного электрооборудования, внесены в Госреестр средств измерения РФ.

Регулирующие и отсечные клапаны предусматриваются Котельниковского арматурного завода, с электроприводами типа МЭП (изготовитель – ОАО «СКБ СПА» г. Чебоксары), комплектуются блоками сигнализации положения типа БСПТ и ручными дублерами. Клапаны поставляются в комплекте с указанным оборудованием, отрегулированы на время срабатывания 4…10 сек, что соответствует указанным в опросных листах требованиям.

Комплекс технических средств автоматизации разработан в следующем составе:

1. Датчики, чувствительные элементы, первичные приборы, местные посты сигнализации, которые размещаются непосредственно на

технологическом оборудовании и трубопроводах, а также на металлоконструкциях по месту.

2. Контроль параметров, определяющих взрывоопасность процесса, предусмотрен не менее, чем от двух датчиков с независимыми точками отбора.

3. На аппаратах с СУГ предусмотрено по два уровнемера. Предупредительная и предаварийная сигнализация предельных уровней предусмотрена от двух независимых датчиков.

4. Предусмотрен непрерывный контроль загазованности с использованием сигнализатора термохимического типа СТМ 10-0010Д, с фиксированием участка превышения ДВК и свето-звуковой сигнализацией в помещении управления и звуковой сигнализацией по месту.

5. Аппаратура питания, управления, преобразования сигналов, микропроцессорные контроллеры систем РСУ и ПАЗ, оборудование

искрозащиты размещаются в помещении аппаратной здания операторной, предусмотренного в данном проекте.

6. Операторские станции на базе персональных ЭВМ – АРМ оператора-технолога – размещены в помещении управления, также размещенного в здании операторной.

7. Системы РСУ и ПАЗ размещены в разных секциях шкафа ША и имеют необходимый резерв по входам-выходам. Системой предусмотрено горячее резервирование процессоров РСУ и ПАЗ, резервирование датчиков системы ПАЗ, раздельные каналы входной информации и управляющего воздействия.

8. Предусмотрен электрообогрев средств автоматизации. Для этого использованы обогреваемые шкафы для датчиков давления и расхода – 8 шт., обогревные чехлы для массовых расходомеров типа Micro Motion – 6 шт. и обогревные шкафы для головок уровнемеров – 16 шт. Обогрев выполняется с помощью греющего кабеля Raychem.

Приборы и средства автоматизации подбирались с учетом абсолютной минимальной температуры объекта (-56 0С) и письменных подтвер-ждений заводов-изготовителей.

Прокладка кабельных трасс систем автоматизации на наружной установке предусматривается кабелями устойчивыми к низким температурам в оболочках, не поддерживающих горение типа КВВЭБМ-ХЛнг, рекомендованными Заказчиком, и инструкциями по монтажу средств контроля и автоматизации, с учетом требований действующих норм промышленной и пожарной безопасности.

Крепежные конструкции для прокладки кабелей предусмотрены оцинкованные, выпускаемые заводами Ассоциации Главмонтажавтоматика, Главэлектромонтаж. Для прокладки кабелей по кабельным конструкциям предусмотрены кабель-росты оцинкованные различных размеров, с крышками, производства НПП «Кабель-рост» г. Нижний Новгород.

Цепи различных назначений проложены в отдельных кабель-ростах и лотках.

Кабели проложены по кратчайшим расстояниям, по металлоконструкциям и эстакадам с технологическими трубопроводами, где это целесообразно, с учетом требований совместной прокладки по ПУЭ. Далее - совместно с кабелями электротехнической части проекта, по электрокабельной эстакаде до здания операторной.

Ввод кабелей в аппаратную выполнен герметичным, с учетом требований ВСН 332 и ПУЭ. В аппаратной, к щитам и стативам системы автоматизации, кабели прокладываются на перфорированных лотках по закладным конструкциям, предусмотренным в строительной части проекта. Здание операторной, в котором размещено помещение управления, выполнено в конструкциях, устойчивых к воздействию взрыва. Проектом предусмотрена автоматизация сантехнических устройств.

Приборы и средства автоматизации, требующие щитового монтажа, размещены на щитах каркасных и стативах плоских, установленных в аппаратной. Техническое задание заводу-изготовителю щитов КиА может быть выполнено по отдельному договору.

Питание приборов и средств автоматизации электроэнергией предусмотрено по особой группе I категории, что обеспечивается источником бесперебойного питания типа СБП, установленного в аппаратной и предусмотренного в электротехнической части проекта.

Электроприводы регулирующих и отсечных клапанов обеспечены электропитанием по особой группе I категории, что позволит обеспечить их закрытие или открытие в случае возникновения аварийной ситуации в течение 30 мин.

Потребляемая мощность для средств автоматизации составляет не более 3 КВа.

Подвод питания к средствам автоматизации склада СУГ предусмотрен в электротехнической части проекта.

В проекте выполнены все необходимые мероприятия, обеспечивающие безопасную работу объекта, а именно:

· во взрывоопасных зонах устанавливаются приборы во взрыво- и искробезопасном исполнении;

· кабельные трассы прокладываются с учетом защиты от механических повреждений;

· все электрооборудование, контрольно-измерительные приборы, щит КиА зануляются и заземляются в соответствии с действующими нормами и правилами.

Монтаж защитного заземления и зануления выполняется согласно РМ 14-11-95, инструкции по монтажу и эксплуатации средств автоматизации и ПУЭ предусмотренными в проекте материалами.

7. Численность производственного персонала

|

Наименование

|

Тарифный

разряд

|

Количество, чел.

|

|

1смена

|

2 смена

|

Резерв

|

Итого

|

|

1 Начальник смены

|

|

1

|

1

|

1

|

3

|

|

2 Оператор товарный

|

5

|

1

|

1

|

-

|

2

|

|

4. Оператор товарный

|

4

|

1

|

1

|

-

|

2

|

|

5. Машинист технологических компрессоров

|

|

1

|

1

|

-

|

2

|

|

6. Сливщик-разливщик

|

|

2

|

2

|

-

|

4

|

|

7. Электрослесарь по ремонту оборудования ( обслуживание ДЭС)

|

|

1

|

-

|

-

|

1

|

|

8. Охранник

|

|

1

|

1

|

-

|

2

|

|

Всего по складу СУГ

|

|

8

|

7

|

|

16

|

Режим работы обслуживающего персонала – двухсменный (по 12 часов), четырехбригадный.

В административном отношении производственный склад СУГ подчиняется единому руководству, помещения для которого предусмотрены в административном здании ООО «Германий и приложения», Бытовые помещения для обслуживающего персонала предусмотрены в АБК производства германиевого концентрата.

В здании операторной, на территории производственного склада СУГ, предусмотрены комната дежурного персонала и комната обогрева.

Численность производственного персонала и набор помещений в здании операторной согласованы с Заказчиком.

8 Промышленная безопасность

8.1 Характеристика производства. Сведения по взрывопожароопасности и токсичности веществ

Производственный склад СУГ по характеристике обращающихся веществ (сжиженный углеводородный газ) относится к взрывопожароопасному производству.

Взрывопожароопасность склада СУГ определяется:

- наличием в аппаратах и трубопроводах большого количества сжиженных углеводородных газов (пропан-бутан автомобильный) под давлением (до 16 кгс/см2), которые при разгерметизации системы (при нарушении правил эксплуатации оборудования или проведения ремонтных работ) обладают высоким потенциальным разрушающим действием;

- токсичностью ПБА;

- возможностью образования статического электричества при движении сжиженного углеводородного газа по трубопроводам.

Основные данные по физико-химическим и пожаровзрывоопасным свойствам продуктов, а также их токсикологическая характеристика приведены в таблице 8.1.

Классификация зданий и сооружений производственного склада СУГ по взрывопожарной опасности в соответствии с требованиями НПБ 105-03, класс взрывоопасной зоны по ПУЭ, категория и группа взрывоопасной смеси по ГОСТ 12.1.011-78, категория электроснабжения и санитарная группа производственного процесса по СНиП 2.09.04-87*приведены в табл. 8.2.

Санитарно - гигиеническая характеристика производства определена обращением ПБА, который является веществом 4-го класса опасности и обладает способностью вредного воздействия на организм человека, а также работе на открытом воздухе.

Для определения количественной оценки взрывоопасности технологического объекта технологическая схема производственного склада СУГ разделена на технологические блоки в соответствии с требованиями «Общих правил взрывоопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» ПБ 09-540-03.

Для каждого технологического блока определены значения энергетического уровня и категория взрывоопасности.

По полученным результатам все блоки отнесены к I категории, в связи с этим в соответствии с требованиями п. 3.21.3 ПБ 09-540-03 для максимального снижения выбросов в окружающую среду горючих и взрывоопасных веществ при аварийной разгерметизации системы предусмотрено отсечение блоков с помощью быстродействующих отсечных клапанов с временем срабатывания не более 12 секунд.

Категория взрывоопасности наиболее опасного блока (каждый из резервуаров Е-1-6 объемом 50м3), величина относительного энергетического потенциала, а также радиусы зон разрушений приведены в таблице 8.3.

Поделиться

|